Konserwacja predykcyjna a prewencyjna: przewodnik

W centrum debaty na temat konserwacji predykcyjnej a prewencyjnej leży fundamentalne pytanie: czy konserwacja powinna być oparta na z góry ustalonym harmonogramie, czy na danych o sprzęcie w czasie rzeczywistym? Konserwacja prewencyjna opiera się na stałym kalendarzu, podczas gdy konserwacja predykcyjna reaguje na rzeczywisty stan zasobu. Wybór zależy od tego, czy organizacja priorytetowo traktuje ustrukturyzowane, rutynowe usługi, czy interwencje oparte na danych, zaprojektowane dla maksymalnej efektywności operacyjnej.

Wybór współczesnej strategii konserwacji

Dla każdego operatora przemysłowego decyzja między planowaną konserwacją a dynamicznym, opartym na danych podejściem jest znacząca. Zrozumienie filozofii stojącej za każdym z nich to pierwszy krok. Jedna metoda działa jak w zegarku, zgodnie z harmonogramem opartym na kalendarzu lub użytkowaniu. Druga funkcjonuje bardziej jak ciągła ocena stanu zdrowia, wsłuchując się w rzeczywisty stan maszyn przed podjęciem działania.

Optymalna strategia często zależy od krytyczności zasobu, znanych wzorców awarii i ograniczeń budżetowych. Chociaż każde podejście oferuje wyraźne korzyści, wiele organizacji uważa, że model hybrydowy – łączący mocne strony obu – zapewnia największy zwrot z inwestycji.

Kluczowe różnice i wpływ na wydajność

Konserwacja prewencyjna od dziesięcioleci stanowi kamień węgielny operacji przemysłowych; to proste podejście oparte na czasie lub użytkowaniu. Natomiast konserwacja predykcyjna to nowsza innowacja, możliwa dzięki cyfrowym czujnikom, Internetowi Rzeczy (IoT) i zaawansowanej analityce danych. Ta zmiana technologiczna pozwala zespołom wydłużyć żywotność zasobów, zoptymalizować harmonogramy konserwacji i znacząco zmniejszyć nieplanowane przestoje.

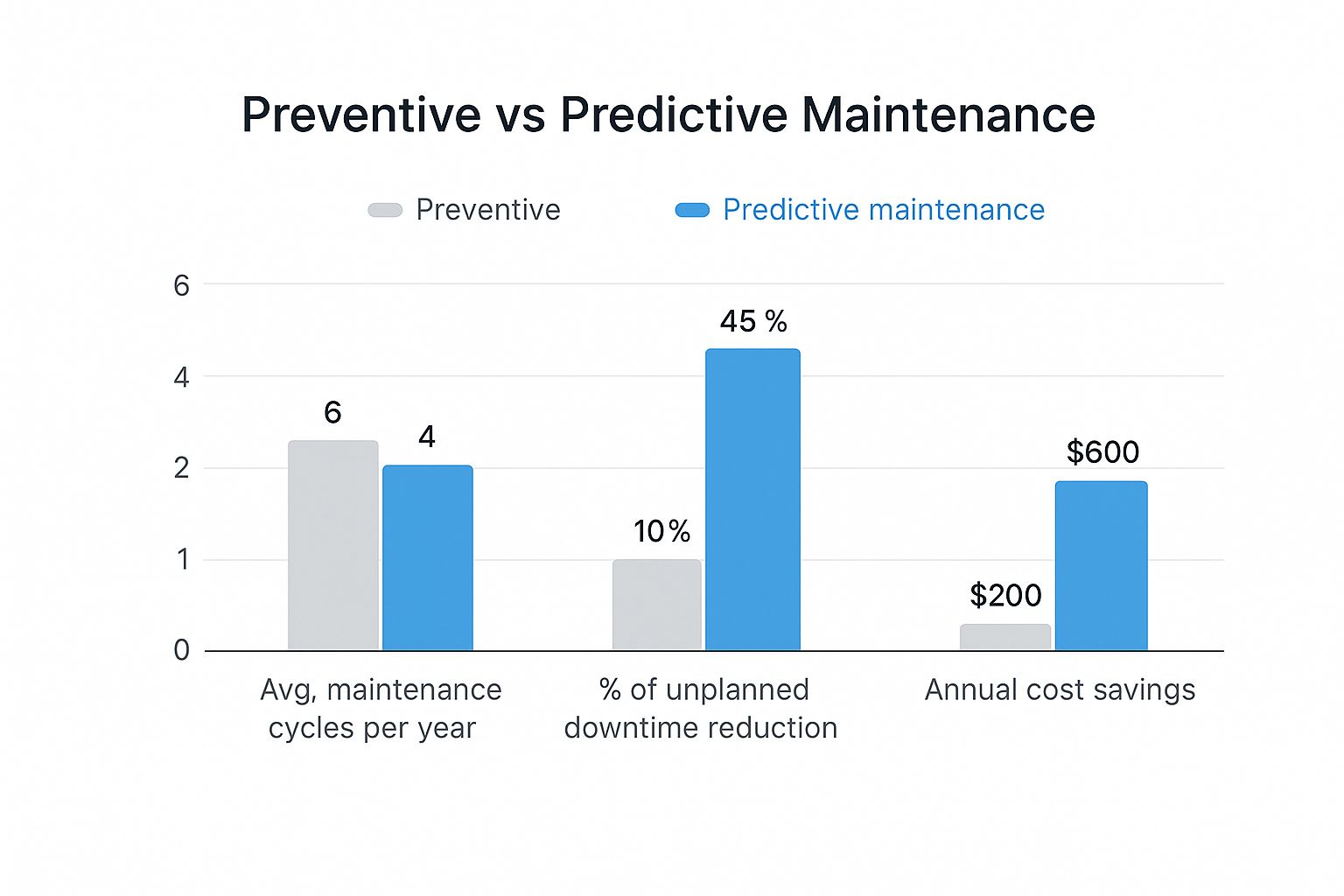

Ten wykres przedstawia różnice w wydajności między dwiema strategiami w kluczowych wskaźnikach operacyjnych.

Dane wskazują, że podejście predykcyjne może prowadzić do mniejszej liczby cykli konserwacji, znacznego zmniejszenia nieplanowanych przestojów i wyższych rocznych oszczędności kosztów. To stanowi podstawę do głębszego zbadania, w jaki sposób osiąga się te wyniki.

Celem jest wyjście poza myślenie „jeden rozmiar dla wszystkich”. Zaprojektowanie skutecznego programu oznacza zastosowanie właściwej strategii do właściwego zasobu we właściwym czasie.

Aby wyjaśnić koncepcje, ta tabela przedstawia bezpośrednie porównanie podstawowych filozofii leżących u podstaw każdego typu konserwacji.

Konserwacja predykcyjna a prewencyjna: kluczowe różnice w skrócie

Ta tabela szybkiego odniesienia przedstawia podstawowe różnice między dwiema strategiami, pokazując, jak różnią się we wszystkim, od wyzwalaczy po koszty.

| Kryterium | konserwacja prewencyjna | konserwacja predykcyjna |

|---|---|---|

| Wyzwalacz | Oparty na czasie (np. co miesiąc) lub na użytkowaniu (np. co 1500 godzin) | Oparty na stanie (np. wykryta anomalia wibracji) |

| Zależność od danych | Zalecenia producenta i średnie historyczne | Dane z czujników w czasie rzeczywistym (IoT), analityka i modele AI |

| Cel | Zmniejszenie prawdopodobieństwa awarii poprzez rutynowe serwisowanie | Zapobieganie awariom poprzez ich prognozowanie na podstawie aktualnego stanu |

| Struktura kosztów | Stałe, przewidywalne koszty planowanej konserwacji | Wyższe początkowe inwestycje, niższe długoterminowe koszty operacyjne |

Jak ilustruje tabela, rozbieżność jest wyraźna. Konserwacja prewencyjna to przewidywalne rutyny, natomiast konserwacja predykcyjna to proaktywna, inteligentna interwencja.

Porównanie podstawowych filozofii konserwacji

Aby zrozumieć sedno debaty na temat konserwacji predykcyjnej a prewencyjnej, konieczne jest zbadanie ich operacyjnego DNA. To nie są tylko różne taktyki; reprezentują one odmienne filozofie dotyczące stanu maszyn. Jedna opiera się na przestrzeganiu harmonogramu, podczas gdy druga koncentruje się na interpretacji danych z samego sprzętu.

Konserwacja prewencyjna opiera się na fundamencie rutyny i regularności. Jej wyzwalacze są stałe – albo upłynął określony czas, albo osiągnięto kamień milowy w użytkowaniu. Jest to analogiczne do wymiany oleju w pojeździe co 5000 mil, niezależnie od jego rzeczywistego stanu.

To podejście w dużej mierze opiera się na zaleceniach producenta i danych historycznych w celu ustalenia interwałów serwisowych. Cel jest prosty: serwisowanie sprzętu, zanim zdąży się zepsuć, w oparciu o założenie, że każda część ma przewidywalną żywotność.

Proaktywne podejście oparte na czasie

W modelu prewencyjnym, krytyczna pompa może być remontowana co 1500 godzin pracy. Dzieje się tak niezależnie od tego, czy pompa wydaje się być w doskonałym stanie, czy też wykazuje oznaki zużycia. Siłą tej metody jest jej przewidywalność. Budżetowanie jest uproszczone, harmonogram jest jasny, a przepływ pracy dobrze zdefiniowany.

Jednak jej główną słabością jest brak kontekstu w czasie rzeczywistym. Komponent zaprojektowany na 1500 godzin pracy mógłby być w idealnym stanie, co oznaczałoby, że zasoby konserwacyjne zostałyby wydane na niepotrzebne części i robociznę. Odwrotnie, inna identyczna część mogłaby zbliżać się do awarii po 1200 godzinach z powodu unikalnych obciążeń operacyjnych, a planowany przegląd byłby zbyt późno.

Dynamiczny model oparty na stanie

Konserwacja predykcyjna fundamentalnie zmienia podejście. Zamiast kalendarza, wykorzystuje dane oparte na stanie w czasie rzeczywistym do podejmowania decyzji. Nie pyta „Kiedy przypada następny serwis?”, ale raczej „Jaki jest rzeczywisty stan tego zasobu w tej chwili?”

To tutaj technologia odgrywa kluczową rolę, wdrażając zestaw narzędzi monitorujących:

- Czujniki IoT do ciągłego śledzenia kluczowych parametrów, takich jak temperatura i ciśnienie.

- Analiza wibracji do wykrywania subtelnych niewyważeń, które często sygnalizują zbliżające się problemy mechaniczne.

- Termowizja do identyfikacji gorących punktów wskazujących na usterki elektryczne lub tarcie.

- Analiza akustyczna do „nasłuchiwania” nienormalnych dźwięków, które sugerują wewnętrzne zużycie.

Ten ciągły strumień danych jest kluczowym wyróżnikiem. Poprzez zbieranie i analizowanie warunków sprzętu, konserwacja predykcyjna wykorzystuje statystyczną kontrolę procesów i uczenie maszynowe do prognozowania awarii z dużą dokładnością. Jest to znaczące odejście od metod prewencyjnych, które przestrzegają harmonogramu niezależnie od stanu zasobu, i umożliwia organizacjom kontrolowanie nadmiernych kosztów konserwacji oraz finansowego wpływu nieplanowanych przestojów. Więcej o tym, jak modele predykcyjne to osiągają, dowiesz się na stronie kaizen.com.

Algorytmy uczenia maszynowego analizują te strumienie danych, identyfikując wzorce i anomalie, które człowiek mógłby przeoczyć. System uczy się, jak wygląda „normalne” działanie dla każdej konkretnej maszyny pod różnymi obciążeniami.

Wykrywając nawet niewielkie odchylenia od tej linii bazowej, model predykcyjny może zasygnalizować potencjalną awarię tygodnie, a nawet miesiące wcześniej. To umożliwia zespołom interwencję w optymalnym momencie – nie tylko w następnym zaplanowanym.

Na przykład, system predykcyjny może wykryć niewielki wzrost wibracji w skrzyni biegów. Chociaż nie jest to natychmiastowa awaria, algorytm może przewidzieć, że przy obecnej trajektorii kluczowe łożysko ulegnie awarii za około 45 dni. Daje to zespołowi konserwacyjnemu znaczące okno czasowe na zamówienie części, zaplanowanie naprawy podczas planowanego przestoju i uniknięcie katastrofalnej awarii zatrzymującej produkcję. To przekształca konserwację z rutynowego obowiązku w precyzyjne, strategiczne działanie.

Spojrzenie na koszty, technologię i umiejętności, których będziesz potrzebować

Wybór między konserwacją predykcyjną a prewencyjną wykracza poza filozofię operacyjną. Wymaga to praktycznej oceny zasobów finansowych, technologicznych i ludzkich potrzebnych do skutecznego wdrożenia każdej strategii. Każda poważna dyskusja na temat konserwacji predykcyjnej a prewencyjnej musi uwzględniać koszty rozpoczęcia i utrzymania każdego podejścia.

Jedna ścieżka ma niższe bariery wejścia, ale druga obiecuje znacznie większy długoterminowy zwrot, fundamentalnie zmieniając całkowity koszt posiadania.

Konserwacja prewencyjna jest stosunkowo prosta do wdrożenia. Początkowe bariery finansowe i technologiczne są stosunkowo niskie. Koszty dotyczą głównie robocizny, standardowych części zamiennych oraz systemu CMMS do zarządzania harmonogramami. Ta przewidywalność ułatwia budżetowanie, co jest znaczącą zaletą dla mniejszych organizacji lub tych zarządzających mniej krytycznym sprzętem.

Jednak ta pozorna efektywność kosztowa może być myląca. To podejście często prowadzi do „nadmiernej konserwacji”, gdzie części są wymieniane, a praca wykonywana na podstawie kalendarza, a nie rzeczywistej potrzeby. Ta praktyka wymiany w pełni funkcjonalnych komponentów może generować znaczne i niepotrzebne koszty w całym cyklu życia zasobu.

Wielki podział technologiczny

Technologia wymagana dla każdej strategii jest głównym punktem rozbieżności. Konserwacja prewencyjna może działać skutecznie z podstawowym oprogramowaniem do planowania i starannym prowadzeniem dokumentacji. „Technologia” w tym przypadku to przede wszystkim sam plan konserwacji, oparty na wytycznych producenta i doświadczeniu historycznym.

Konserwacja predykcyjna natomiast wymaga solidnych podstaw technologicznych. To nie jest tylko ulepszenie; to całkowite przejście na operacje oparte na danych. Aby ustanowić program predykcyjny, niezbędne są następujące kluczowe komponenty:

- Czujniki i urządzenia IoT: Stanowią one system nerwowy operacji, nieustannie zbierając dane w czasie rzeczywistym dotyczące wibracji, temperatury, akustyki i innych kluczowych parametrów.

- Sieć transmisji danych: Wymagana jest niezawodna sieć do przesyłania danych z zasobów do centralnego centrum przetwarzania.

- Zaawansowana platforma analityczna: To jest mózg systemu, gdzie algorytmy uczenia maszynowego analizują strumienie danych, wykrywają anomalie i prognozują potencjalne awarie.

- Integracja systemu: Platforma analityczna musi integrować się z systemem CMMS, aby automatycznie generować zlecenia pracy i zapewniać ujednolicony widok stanu zasobów.

Chociaż początkowa inwestycja w infrastrukturę konserwacji predykcyjnej jest większa, bezpośrednio odnosi się do ukrytych kosztów konserwacji prewencyjnej – takich jak przedwczesna wymiana części i ryzyko nieoczekiwanych awarii między planowanymi serwisami.

Twój zespół musi ewoluować

Element ludzki jest równie krytyczny jak technologia. Zespół konserwacji prewencyjnej składa się z wykwalifikowanych techników, którzy są ekspertami w swoim fachu – wykonują zaplanowane zadania z precyzją i wydajnością. Ich wiedza specjalistyczna polega na praktycznych naprawach mechanicznych i elektrycznych, zgodnie z ustalonymi procedurami.

Przejście na model predykcyjny wymaga również ewolucji zespołu. Wykwalifikowani technicy pozostają niezbędni, ale muszą być uzupełnieni przez profesjonalistów z innymi zestawami umiejętności. Współczesny zespół konserwacji predykcyjnej to jednostka multidyscyplinarna.

Oczywiście, kluczowym elementem każdej solidnej filozofii konserwacji – prewencyjnej czy predykcyjnej – jest skrupulatne śledzenie kompleksowego dziennika konserwacji dronów lub podobnych rejestrów zasobów. Ta historia zapewnia kontekst potrzebny do dopracowania harmonogramów prewencyjnych i właściwego szkolenia algorytmów predykcyjnych.

Ten nowy model operacyjny wprowadza role, które zazwyczaj nie występują w tradycyjnym dziale konserwacji:

- Analitycy danych/specjaliści ds. danych: Ci profesjonaliści budują, zarządzają i interpretują modele uczenia maszynowego, które przewidują awarie.

- Specjaliści IT/OT: Potrzebni są eksperci, aby wypełnić lukę między technologią operacyjną na hali produkcyjnej (czujniki) a technologią informacyjną w biurze (platforma analityczna).

- Inżynierowie niezawodności: Ich rolą jest analiza danych o awariach w celu identyfikacji możliwości poprawy wydajności zasobów i udoskonalenia ogólnej strategii konserwacji.

Technicy pierwszej linii również muszą się dostosować. Ich rola rozszerza się od prostego zamykania zleceń pracy do interpretowania alertów opartych na danych i dostarczania informacji zwrotnych w celu ulepszenia modeli predykcyjnych. Wiąże się to nie tylko z nauką nowych narzędzi, ale także z przyjęciem bardziej proaktywnego podejścia do stanu zasobów. Rozwiązania Rzeczywistości Rozszerzonej (AR) mogą znacząco wspomóc to przejście, dostarczając technikom nakładki danych w czasie rzeczywistym i instrukcje z przewodnikiem bezpośrednio w ich polu widzenia, czyniąc złożone dane natychmiast zrozumiałymi i możliwymi do działania.

Mierzenie prawdziwego wpływu na biznes

Oceniając utrzymanie predykcyjne w porównaniu z zapobiegawczym, rozmowa musi przejść od nawyków operacyjnych do wyników ilościowych. Prawdziwa wartość każdej strategii utrzymania mierzona jest oszczędnościami kosztów, wzrostem produkcji i wydłużoną żywotnością aktywów. Oba podejścia wpływają na całkowity koszt posiadania, ale robią to w różny sposób, co można śledzić za pomocą odpowiednich kluczowych wskaźników wydajności (KPI).

Utrzymanie zapobiegawcze opiera się na przewidywalnym modelu o stałych kosztach. Budżetowanie jest proste — harmonogram, części i koszty robocizny są znane z góry. Jednak ta prostota może maskować znaczne marnotrawstwo. Zasoby mogą być wydawane na serwisowanie maszyny, która działa bez zarzutu. Co ważniejsze, awaria może wystąpić między planowanymi przeglądami, prowadząc do kosztownych, nieplanowanych przestojów.

Utrzymanie predykcyjne z kolei wymaga większej początkowej inwestycji w technologię i szkolenia. Celem jest optymalizacja każdego wydanego dolara poprzez powiązanie każdego zadania konserwacyjnego z rzeczywistą, popartą danymi potrzebą. Ostatecznie, każda zmiana strategii dotyczy poprawy efektywności operacyjnej, co jest głównym celem każdej firmy.

Kluczowe wskaźniki, które pokazują pełny obraz

Aby dokładnie porównać te dwa modele, należy monitorować kilka kluczowych wskaźników. Te KPI służą jako parametry życiowe Twojego sprzętu i wskazują na skuteczność Twojego programu utrzymania.

- Średni czas między awariami (MTBF): Jest to średni czas, przez jaki aktywa działają bez przerwy między awariami. Wyższy MTBF wskazuje na większą niezawodność.

- Średni czas naprawy (MTTR): Śledzi czas potrzebny na naprawę uszkodzonego aktywa, od momentu awarii do ponownego uruchomienia. Niższy MTTR odzwierciedla efektywny proces naprawy.

- Całkowita efektywność wyposażenia (OEE): OEE to złoty standard pomiaru produktywności w produkcji. Jest to złożony wskaźnik, który mierzy dostępność (czas pracy), wydajność (prędkość) i jakość.

W przypadku planu zapobiegawczego MTBF może być stały, ale rzadko jest optymalizowany ze względu na nieodłączną podatność na nieoczekiwane awarie. Na OEE mogą również negatywnie wpływać planowane przestoje związane z zaplanowanym serwisowaniem, niezależnie od tego, czy konserwacja była faktycznie konieczna. Doskonałość w rozwiązywaniu problemów z utrzymaniem jest kluczowa dla zarządzania tymi wyzwaniami.

Kwantyfikacja przewagi predykcyjnej

Model utrzymania predykcyjnego ma na celu bezpośrednią poprawę tych KPI. Przewidując awarie, może znacznie zwiększyć MTBF. Naprawy nie są już reaktywnymi sytuacjami awaryjnymi, ale stają się zaplanowanymi, harmonogramowymi wydarzeniami. To samo w sobie zmniejsza MTTR, ponieważ niezbędne części i personel mogą być gotowe, zanim maszyna ulegnie awarii.

Główną korzyścią finansową utrzymania predykcyjnego jest jego zdolność do przekształcania nieprzewidywalnych, kosztownych napraw awaryjnych w zaplanowane, niskokosztowe zadania konserwacyjne. Ta zmiana fundamentalnie zmienia równanie ekonomiczne zarządzania aktywami.

Dane to potwierdzają. Dobrze wdrożony program utrzymania predykcyjnego może zmniejszyć koszty utrzymania o 25%–30% i zmniejszyć awarie nawet o 70%. Przekłada się to na ogromne zmniejszenie nieplanowanych przestojów. Ta precyzja eliminuje również marnotrawstwo wynikające z niepotrzebnych wymian części i pracy, zmniejszając zapasy i wydatki operacyjne.

Ostatecznie, to podejście oparte na danych prowadzi do wyższego wyniku OEE. Mniej nieplanowanych przestojów oznacza większą dostępność, a prawidłowo utrzymywane maszyny działają bliżej swojej szczytowej wydajności. Ten mierzalny wzrost produktywności stanowi jasne, oparte na liczbach uzasadnienie początkowej inwestycji, często przynosząc silny i szybki zwrot.

Jak AR i VR przenoszą utrzymanie na wyższy poziom

Dyskusja na temat utrzymania predykcyjnego a zapobiegawczego zazwyczaj koncentruje się na danych, czasie i kosztach. Jednakże, transformacyjna technologia wzmacnia obie strategie: technologia immersyjna. Rzeczywistość Rozszerzona (AR) i Wirtualna Rzeczywistość (VR) nie są już futurystycznymi koncepcjami; są to praktyczne narzędzia zapewniające zespołom utrzymania ruchu bezprecedensową przejrzystość, precyzję i wiedzę bezpośrednio na hali produkcyjnej.

Technologie te wypełniają lukę między cyfrowymi planami utrzymania a fizycznym sprzętem. Zamiast technika konsultującego tablet, segregator czy laptop, krytyczne informacje są wyświetlane bezpośrednio w jego polu widzenia. To przekształca utrzymanie z ręcznego, opartego na referencjach procesu w praktyczne, bogate w dane doświadczenie, które sprawia, że zarówno modele zapobiegawcze, jak i predykcyjne są bardziej wydajne i mniej podatne na błędy ludzkie.

AR: Twój przewodnik ekspercki w utrzymaniu zapobiegawczym

Utrzymanie zapobiegawcze opiera się na spójności i przestrzeganiu procedur. AR idealnie się do tego nadaje. Nakłada precyzyjne informacje, których technik potrzebuje, bezpośrednio na widok sprzętu.

Wyobraź sobie technika noszącego okulary AR do inspekcji złożonej jednostki HVAC. Zamiast patrzeć na listę kontrolną, widzi cyfrową wersję unoszącą się w jego polu widzenia. W miarę postępu inspekcji system AR może:

- Wyświetlać instrukcje krok po kroku bezpośrednio na serwisowanych komponentach.

- Podświetlać konkretne śruby, które wymagają dokręcenia, lub filtry wymagające wymiany.

- Pokazywać wymagane wartości momentu obrotowego lub odczyty ciśnienia obok fizycznych wskaźników.

- Automatyzować kontrole zgodności, wymagając wizualnego potwierdzenia, że krok został zakończony, zanim przejdzie się dalej.

Te interaktywne wskazówki sprawiają, że niezwykle trudne jest pominięcie kroku lub nieprawidłowe wykonanie zadania. Standaryzują one przepływ pracy dla wszystkich techników, od doświadczonych ekspertów po nowych pracowników, co poprawia wskaźniki napraw za pierwszym razem i zapewnia integralność proceduralną, niezbędną dla każdego skutecznego programu utrzymania zapobiegawczego.

AR nie tylko mówi technikom, co mają robić; wplata procedurę w ich postrzeganie rzeczywistego świata. Nagle prawidłowe działanie staje się najbardziej intuicyjne. To fundamentalna zmiana w sposobie dostarczania i przestrzegania instrukcji pracy.

VR: najlepsze środowisko szkoleniowe

Podczas gdy AR służy jako ekspert na miejscu pracy, Wirtualna Rzeczywistość (VR) to zaawansowane technologicznie środowisko szkoleniowe, w którym technicy mogą doskonalić swoje umiejętności w całkowicie bezpiecznym, symulowanym środowisku. Symulacje VR mogą replikować dowolny złożony lub niebezpieczny scenariusz naprawy bez ryzyka dla personelu lub sprzętu. Nowy technik może wielokrotnie ćwiczyć pełny demontaż i ponowny montaż aktywa wartego milion dolarów w VR, zanim kiedykolwiek dotknie fizycznej maszyny.

To szkolenie immersyjne buduje pamięć mięśniową dla złożonych zadań i przyspiesza krzywą uczenia się. Technicy mogą stawić czoła symulowanym awariom sprzętu, nauczyć się je diagnozować i ćwiczyć naprawę w środowisku wolnym od konsekwencji. Ten poziom przygotowania jest nieoceniony dla skrócenia średniego czasu naprawy (MTTR), gdy wystąpi prawdziwa awaria. Organizacje wykorzystujące szkolenia VR zgłosiły znaczną poprawę biegłości zespołu i znaczne zmniejszenie błędów w pracy.

Uczynienie danych predykcyjnych krystalicznie czystymi

Utrzymanie predykcyjne opiera się na danych z czujników w czasie rzeczywistym, ale surowe liczby na desce rozdzielczej mogą nie zawsze przekazywać pełny kontekst. To właśnie tutaj AR się wyróżnia. Może przekształcić te dane na żywo i wizualizować je bezpośrednio na samym aktywie.

Wyobraź sobie technika patrzącego na silnik i widzącego nakładkę na żywo z jego aktualną temperaturą, częstotliwością drgań i zużyciem energii.

Anomalie stają się natychmiast widoczne. Skok temperatury nie jest już tylko liczbą na ekranie; jest to świecący czerwony punkt na obudowie silnika, który technik może zobaczyć bezpośrednio. Te dane kontekstowe prowadzą do szybszej, dokładniejszej diagnostyki. Specjalista ds. utrzymania ruchu może przejść wzdłuż linii produkcyjnej i natychmiast zidentyfikować maszynę, która działa poza normalnymi parametrami, ułatwiając walidację alertów predykcyjnych i określenie pierwotnej przyczyny pojawiającego się problemu. Możesz uzyskać głębsze zrozumienie jej wpływu, badając, jak rzeczywistość rozszerzona zmienia pracę przemysłową.

Wprowadzając cyfrowe spostrzeżenia do świata fizycznego, AR i VR sprawiają, że strategie utrzymania zapobiegawczego i predykcyjnego są potężniejsze, bardziej intuicyjne i skuteczniejsze niż kiedykolwiek.

Wybór odpowiedniej mieszanki utrzymania dla Twoich aktywów

Debata na temat utrzymania predykcyjnego a zapobiegawczego nie polega na wyborze jednego zwycięzcy. Najbardziej inteligentne, odporne i opłacalne strategie obejmują tworzenie ekosystemu utrzymania dostosowanego do Twojej specyficznej działalności. Stosowanie podejścia „jeden rozmiar dla wszystkich” jest nieefektywne — może prowadzić do marnotrawstwa zasobów na aktywa o niskim wpływie lub, co ważniejsze, do katastrofalnych awarii podstawowych maszyn.

Głównym celem jest zbudowanie modelu hybrydowego, który stosuje odpowiedni poziom utrzymania do właściwego aktywa we właściwym czasie. Wymaga to rzetelnej oceny Twojego sprzętu i praktycznych ram podejmowania decyzji w celu osiągnięcia optymalnej równowagi.

Ramy dla inteligentnych decyzji dotyczących utrzymania

Aby skonstruować idealną mieszankę utrzymania, pierwszym krokiem jest kategoryzacja Twoich aktywów. Ocenić każdy element wyposażenia przez pryzmat czterech kluczowych kryteriów, aby określić, czy prosty harmonogram zapobiegawczy jest wystarczający, czy też uzasadniony jest bardziej wyrafinowany, oparty na danych model predykcyjny.

To systematyczne podejście zapewnia, że czas, pieniądze i wysiłek są skoncentrowane tam, gdzie przyniosą największe zyski.

- Krytyczność aktywów: Jak istotny jest ten sprzęt dla Twojego procesu produkcyjnego? Awaria na kluczowej linii pakującej uzasadnia inwestycję w monitoring predykcyjny. Z kolei nieistotny wentylator wentylacyjny może być skutecznie zarządzany za pomocą prostego harmonogramu zapobiegawczego.

- Przewidywalność awarii: Czy aktywa mają znany, powtarzalny wzorzec awarii? Komponenty o dobrze udokumentowanej żywotności, takie jak filtry czy paski, są idealnymi kandydatami do wymian zapobiegawczych opartych na czasie. Jednakże, w przypadku złożonych systemów z nieprzewidywalnymi trybami awarii, konieczny jest ciągły nadzór programu predykcyjnego.

- Konsekwencje dla bezpieczeństwa: Czy awaria może spowodować incydent bezpieczeństwa? Każde urządzenie, którego awaria mogłaby zagrozić personelowi lub środowisku — takie jak systemy wysokociśnieniowe lub pompy chemiczne — powinno być priorytetem dla monitoringu predykcyjnego. Celem jest wykrycie drobnych odchyleń na długo przed tym, zanim staną się poważnymi zagrożeniami.

- Dostępne zasoby: Jaki jest Twój budżet na nowe technologie i umiejętności? Wdrożenie analityki predykcyjnej wymaga znacznego zaangażowania. Praktycznym punktem wyjścia jest zastosowanie jej do Twoich najcenniejszych aktywów. Po wykazaniu solidnego ROI program można rozszerzyć, kontynuując jednocześnie stosowanie utrzymania zapobiegawczego dla innego sprzętu.

Najlepsza strategia nie polega na wybieraniu jednej filozofii zamiast drugiej. Chodzi o inteligentne łączenie głębokich spostrzeżeń nadzoru predykcyjnego dla Twoich kluczowych aktywów z opłacalną spójnością harmonogramów zapobiegawczych dla pozostałych.

Budowanie Twojego modelu hybrydowego w praktyce

Po zastosowaniu tych ram, droga naprzód staje się jasna. Niskokosztowe, przewidywalne aktywa, takie jak systemy oświetleniowe lub standardowe silniki przenośników, są dobrze przystosowane do utrzymania zapobiegawczego. Ich tryby awarii są zrozumiałe, a rutynowe przeglądy są wystarczające do zapewnienia niezawodności bez nadmiernych kosztów.

Z drugiej strony, wysokowartościowe, złożone maszyny — takie jak maszyny CNC, przemysłowe systemy chłodnicze czy ramiona robotyczne — są głównymi kandydatami do utrzymania predykcyjnego. W przypadku tych aktywów koszt pojedynczego nieoczekiwanego przestoju jest tak wysoki, że początkowa inwestycja w czujniki i analitykę jest łatwo uzasadniona.

Co więcej, nowoczesne narzędzia ułatwiają to przejście. Na przykład, badanie, w jaki sposób rzeczywistość rozszerzona do szkoleń może pomóc technikom szybko dostosować się do nowych, opartych na danych przepływów pracy i narzędzi diagnostycznych, jest cennym krokiem.

Przemyślane połączenie tych strategii tworzy solidny program utrzymania, który jest zgodny z celami operacyjnymi i finansowymi Twojej firmy. To zrównoważone podejście wykracza poza prosty argument utrzymania predykcyjnego a zapobiegawczego i przenosi uwagę tam, gdzie powinna być: na osiągnięcie maksymalnej niezawodności i wydajności aktywów.

Często zadawane pytania

Rozważając utrzymanie predykcyjne a zapobiegawcze, często pojawia się kilka kluczowych pytań. Oto bezpośrednie odpowiedzi na najczęstsze zapytania od organizacji określających najlepszą drogę naprzód.

Skąd wiem, które aktywa są odpowiednie do utrzymania predykcyjnego?

Rozważ efekt domina. Najlepszymi kandydatami do utrzymania predykcyjnego są aktywa, których awaria wywołuje znaczące konsekwencje. Obejmuje to kluczowe wyposażenie, które może zatrzymać całą operację, jest niezwykle drogie w naprawie lub stanowi poważne zagrożenie bezpieczeństwa w przypadku awarii.

Aktywa o złożonych, nieprzewidywalnych wzorcach awarii są również idealne dla tego podejścia. Zamiast polegania na zgadywaniu opartym na kalendarzu, otrzymujesz ciągły, oparty na danych monitoring, który wykrywa problemy, zanim się nasilą.

Czy utrzymanie zapobiegawcze i predykcyjne mogą współpracować?

Nie tylko mogą, ale wręcz powinny. Najskuteczniejsze strategie konserwacji nie wybierają jednej z nich; budują hybrydowy model, który optymalizuje wydajność każdego zasobu.

Możesz stosować ekonomiczne harmonogramy konserwacji zapobiegawczej dla mniej priorytetowego, bardziej przewidywalnego sprzętu (np. wymiana filtrów HVAC lub zużytych pasków). Jednocześnie, bardziej intensywne, oparte na danych podejście predykcyjne możesz zarezerwować dla maszyn o wysokiej wartości, gdzie nieoczekiwane przestoje są niedopuszczalne. Ten połączony model dotyczy inteligentnej alokacji zasobów i maksymalizacji zwrotu z inwestycji.

Najbardziej dojrzałe strategie konserwacji nie wybierają jednej metody zamiast drugiej; strategicznie stosują każdą z nich tam, gdzie przynosi największą wartość, tworząc zrównoważony i odporny ekosystem operacyjny.

Jakie jest największe wyzwanie przy wdrażaniu konserwacji predykcyjnej?

Chociaż technologia jest ważnym czynnikiem, największą przeszkodą jest często kultura organizacyjna. Przejście od znajomego, rutynowego harmonogramu do kultury proaktywnej interwencji opartej na danych wymaga znaczącej zmiany sposobu myślenia.

Kluczem jest zapewnienie, że Twój zespół ufa danym, rozumie znaczenie alertów i czuje się pewnie, działając na podstawie predykcyjnych wniosków. Właśnie tutaj szkolenie jest kluczowe. Aby dowiedzieć się więcej o wypełnianiu tej luki kompetencyjnej, możesz zapoznać się ze skutecznymi strategiami rozwoju siły roboczej. Pomyślne przejście przez tę zmianę naprawdę uwalnia potencjał programu predykcyjnego.

W AIDAR Solutions skupiamy się na transformacji konserwacji za pomocą AR i VR. Nasze immersyjne narzędzia zapewniają praktyczne szkolenia i wizualizację danych w czasie rzeczywistym, które usprawniają zarówno strategie zapobiegawcze, jak i predykcyjne. Zobacz, jak nasze rozwiązania mogą podnieść wydajność Twojego zespołu na stronie https://aidarsolutions.com.