Skuteczne strategie rozwiązywania problemów z utrzymaniem ruchu

Skuteczne rozwiązywanie problemów z utrzymaniem ruchu to fundamentalna zmiana w strategii operacyjnej. Obejmuje ono przejście od napraw reaktywnych do podejścia proaktywnego, które przewiduje awarie, redukuje przestoje i poprawia niezawodność aktywów.

Zamiast zajmować się jedynie objawami, strategia ta wykorzystuje dane, nowoczesne narzędzia i systematyczne rozwiązywanie problemów w celu zidentyfikowania pierwotnej przyczyny problemu. Przekształca to utrzymanie ruchu z centrum kosztów w czynnik napędzający efektywność operacyjną, wydłużając żywotność sprzętu i zwiększając przewagę konkurencyjną.

Wyjście poza konserwację reaktywną

Tradycyjne podejście „jeśli działa, nie naprawiaj” jest obciążeniem w każdym środowisku przemysłowym. Ten reaktywny model napraw po awarii prowadzi do ciągłego cyklu nieplanowanych przestojów i rosnących kosztów, gdzie zespoły utrzymania ruchu nieustannie zajmują się nagłymi wypadkami. Naprawy awaryjne są niezmiennie droższe i bardziej uciążliwe.

Przejście na kulturę proaktywnego rozwiązywania problemów z utrzymaniem ruchu zmienia tę dynamikę. Zamiast czekać na awarię, proaktywny zespół wykorzystuje dane i ustrukturyzowaną analizę do przewidywania potencjalnych awarii.

Sposób myślenia zmienia się z pytania „Jak to naprawić?” na „Dlaczego to w ogóle może się zepsuć?”. Kluczową częścią tego jest zrozumienie podstawowych różnic między konserwacją proaktywną a reaktywną. Kiedy zespół przyjmuje tę zmianę, przestaje być obciążeniem dla zasobów i staje się strategicznym czynnikiem napędzającym niezawodność.

Wartość kultury proaktywnej

Proaktywna kultura wzmacnia pozycję techników, zachęcając ich do identyfikowania subtelnych, wczesnych wskaźników awarii, takich jak nietypowe wibracje, niewielkie zmiany temperatury lub drobne spadki wydajności. To skupienie na prewencji znacząco wpływa na wyniki finansowe, minimalizując kosztowne prace awaryjne i maksymalizując żywotność operacyjną krytycznych aktywów.

Konserwacja predykcyjna, kamień węgielny tego podejścia, wykorzystuje zaawansowane technologie AI i IoT, aby zmienić sposób rozwiązywania problemów z utrzymaniem ruchu.

Badanie przeprowadzone wśród 268 europejskich firm wykazało, że konserwacja predykcyjna może obniżyć koszty utrzymania ruchu o 12%, zwiększyć dostępność sprzętu o 9% i wydłużyć żywotność starzejących się aktywów o 20%. Dane potwierdzają strategiczną wartość tego podejścia.

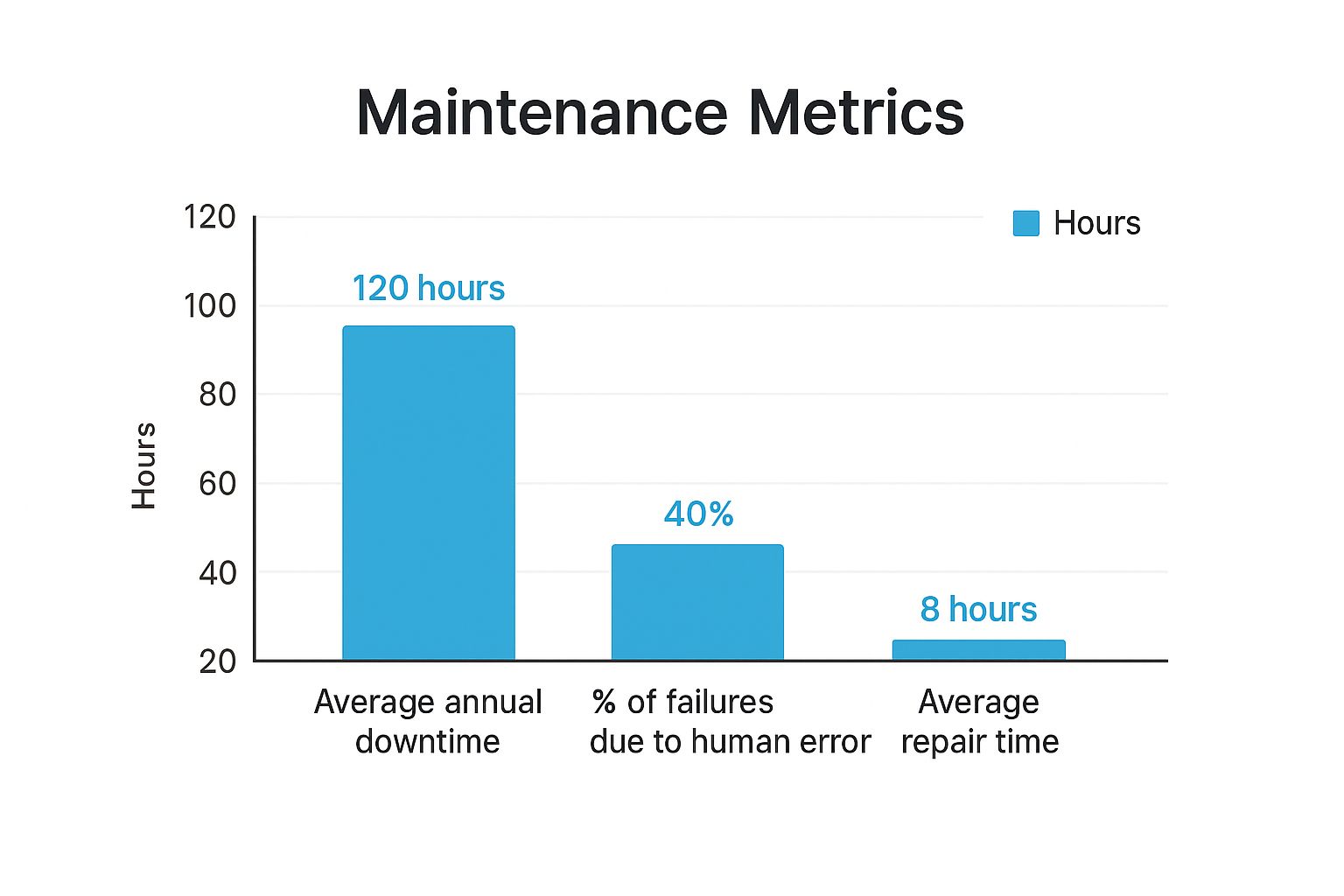

Ta wizualizacja przedstawia rzeczywisty wpływ konserwacji proaktywnej vs. reaktywnej, podkreślając kluczowe wskaźniki, takie jak przestoje, błędy ludzkie i czasy napraw.

Dane jasno pokazują: proaktywna strategia nie tylko redukuje przestoje i czasy napraw, ale także zmniejsza ryzyko awarii spowodowanych błędem ludzkim.

Dlaczego strategie proaktywne są niezbędne

Przyjęcie proaktywnego sposobu myślenia jest niezbędne do utrzymania wydajności i konkurencyjności. Tworzy stabilne, przewidywalne środowisko produkcyjne, gdzie zasoby są alokowane w oparciu o wnioski oparte na danych, a nie ciągłe zarządzanie kryzysowe.

Proaktywna strategia utrzymania ruchu nie tylko szybciej rozwiązuje problemy; zapobiega ich wystąpieniu w pierwszej kolejności, zamieniając każdą potencjalną awarię w okazję do poprawy.

Dla lepszego zrozumienia, oto szybkie zestawienie sposobów myślenia stojących za każdym podejściem.

Sposoby myślenia: konserwacja reaktywna vs proaktywna

| Aspekt | Konserwacja reaktywna (naprawa po awarii) | Konserwacja proaktywna (predykcyjna/zapobiegawcza) |

|---|---|---|

| Wyzwalacz | Awaria lub usterka sprzętu. | Analiza danych, zaplanowane inspekcje, trendy wydajności. |

| Cel | Przywrócenie funkcjonalności tak szybko, jak to możliwe. | Zapobieganie awariom przed ich wystąpieniem. |

| Koszt | Wysoki, z powodu nieplanowanych przestojów i napraw awaryjnych. | Niższy, z powodu zaplanowanych prac i zoptymalizowanego wykorzystania zasobów. |

| Planowanie | Minimalne lub brak; zawsze w trybie kryzysowym. | Strategiczne; prace są planowane w celu minimalizacji zakłóceń. |

| Rezultat | Nieprzewidywalne harmonogramy, niższa niezawodność aktywów. | Zwiększony czas pracy, wydłużona żywotność sprzętu, poprawione bezpieczeństwo. |

Ostatecznie to strategiczne odejście od cyklu „napraw po awarii” prowadzi do kilku wymiernych korzyści, które można zobaczyć i zmierzyć.

- Zredukowane nieplanowane przestoje: Dzięki wczesnemu identyfikowaniu problemów, zespoły mogą planować naprawy podczas zaplanowanych przestojów, utrzymując produkcję na właściwym torze.

- Poprawiona niezawodność aktywów: Ciągłe monitorowanie i działania zapobiegawcze utrzymują sprzęt w dobrym stanie przez dłuższy czas.

- Zwiększone bezpieczeństwo: Dobrze utrzymane środowisko jest z natury bezpieczniejsze, drastycznie zmniejszając ryzyko wypadków spowodowanych awarią sprzętu.

Praktyczne ramy rozwiązywania problemów

Skuteczne utrzymanie ruchu to powtarzalny proces, a nie kwestia szczęścia. Gdy krytyczny sprzęt ulega awarii, presja natychmiastowego przywrócenia go do działania może prowadzić do pochopnych osądów i tymczasowych rozwiązań, które rozwiązują tylko objaw, a nie podstawowy problem.

Ustrukturyzowane ramy diagnostyczne zapewniają jasną, metodyczną ścieżkę od identyfikacji problemu do trwałego rozwiązania. Zamiast wyciągać pochopne wnioski, to podejście zachęca techników do krytycznego myślenia. Zaczyna się od obserwacji, a kończy na zweryfikowanej naprawie, która zapobiega nawrotom. Ta dyscyplina odróżnia szybką prowizorkę od trwałego rozwiązania.

Obserwuj i zbieraj dowody

Pierwszym krokiem jest działanie jak śledczy. Przed podjęciem jakichkolwiek działań, zbierz jak najwięcej informacji o awarii. Skonsultuj się z operatorami, którzy byli obecni, gdy to nastąpiło. Co widzieli, słyszeli lub czuli, co było niezwykłe?

Rozważmy typowy problem: taśmociąg, który wielokrotnie traci wyrównanie. Natychmiastowym impulsem może być regulacja rolek. Jednak profesjonalny technik najpierw przeprowadza dochodzenie.

- Sprawdź logi: Przejrzyj historię konserwacji, aby sprawdzić, czy to już się zdarzyło.

- Dokumentuj wszystko: Zrób zdjęcia lub krótki film przedstawiający aktualny stan taśmy i wszelkie nietypowe warunki.

- Szukaj wskazówek: Czy występuje nienormalne nagromadzenie zanieczyszczeń? Czy warunki środowiskowe, takie jak temperatura lub wilgotność, zmieniły się ostatnio?

To początkowe zbieranie danych zapewnia niezbędny kontekst do dalszych działań i zapobiega przedwczesnym — i często błędnym — założeniom. Budujesz kompletny obraz problemu, zanim sformułujesz hipotezę.

Traktując każdą awarię sprzętu jako zagadkę do rozwiązania na podstawie dowodów, wykraczasz poza proste naprawy i zaczynasz budować bardziej niezawodne działanie. Ten fundamentalny krok jest kluczem do skutecznego rozwiązywania problemów z utrzymaniem ruchu.

Sformułuj hipotezę i przetestuj ją

Mając w ręku solidne dowody, możesz sformułować logiczną hipotezę. Wracając do przykładu z taśmociągiem, dane mogą wskazywać na zużyte łożysko koła pasowego, a nie na prosty problem z prowadzeniem. To jest twoja oparta na wiedzy, możliwa do przetestowania teoria.

Następnie przetestuj tę teorię w kontrolowany i bezpieczny sposób. Nie wymaga to demontażu całego systemu. Obejmuje to małe, ukierunkowane działania w celu udowodnienia lub obalenia hipotezy. Możesz dokładnie sprawdzić podejrzane łożysko, nasłuchiwać nietypowych dźwięków stetoskopem lub użyć kamery termowizyjnej do sprawdzenia przegrzewania.

W przypadku złożonych problemów, zwłaszcza z skomplikowanymi maszynami, posiadanie odpowiednich zasobów jest kluczowe. Solidny przewodnik po naprawach elektrycznych w przemyśle, na przykład, może zaoferować specjalistyczną wiedzę uzupełniającą twoje umiejętności rozwiązywania problemów. Jeśli twoje testy potwierdzą hipotezę, możesz przystąpić do naprawy. Jeśli nie, wróć do dowodów i sformułuj nową teorię. Ten proces oszczędza znaczny czas i zasoby w porównaniu do zgadywania.

Zweryfikuj rozwiązanie i udokumentuj wszystko

Po wdrożeniu naprawy — na przykład wymianie uszkodzonego łożyska — praca nie jest zakończona. Ostatnim, kluczowym krokiem jest weryfikacja skuteczności rozwiązania. Uruchom taśmociąg pod normalnym obciążeniem i obserwuj go uważnie, aby upewnić się, że problem z wyrównaniem został trwale rozwiązany.

Równie ważne jest dokumentowanie całego procesu. Zapisz objawy, swoją hipotezę, metodę testowania i ostateczne rozwiązanie. Tworzy to nieocenioną bazę wiedzy dla całego zespołu. To także miejsce, gdzie skuteczne szkolenia dostarczają znaczącej wartości; dobrze udokumentowane procedury są idealnym materiałem do immersyjnych programów szkoleniowych VR, pomagając nowym technikom uczyć się na podstawie rzeczywistych problemów. To zdyscyplinowane podejście zapewnia, że każdy problem sprawia, że cała operacja utrzymania ruchu staje się mądrzejsza.

Wykorzystanie narzędzi cyfrowych do inteligentniejszej diagnostyki

Era rozwiązywania problemów z utrzymaniem ruchu oparta wyłącznie na intuicji i doświadczeniu dobiegła końca. W dzisiejszych środowiskach przemysłowych skuteczne rozwiązywanie problemów zależy od posiadania właściwych danych we właściwym czasie. Narzędzia cyfrowe wypełniają tę lukę, przekształcając diagnostykę z procesu zgadywania w precyzyjną, opartą na dowodach naukę.

Technologie takie jak system komputerowego zarządzania utrzymaniem ruchu (CMMS) i czujniki Internetu Rzeczy (IoT) zapewniają technikom znaczącą przewagę. Służą jako scentralizowane, cyfrowe repozytorium dla całej twojej działalności, zastępując rozproszone papierowe rejestry i zawodną ludzką pamięć. To przejście od spekulacji do decyzji opartych na danych jest tym, co odróżnia zespół reaktywny od proaktywnego, pozwalając na wcześniejsze identyfikowanie problemów i rozwiązywanie ich z pewnością.

CMMS: cyfrowa historia twojego sprzętu

CMMS działa jako kompletna, przeszukiwalna historia dla każdego elementu sprzętu. Gdy maszyna ulega awarii, technik może natychmiast uzyskać dostęp do szczegółowego rejestru każdej przeszłej naprawy, inspekcji i wymiany części dla tego konkretnego aktywa. To zmienia zasady gry dla efektywnego rozwiązywania problemów z utrzymaniem ruchu.

Na przykład, jeśli prasa hydrauliczna wykazuje subtelny spadek ciśnienia, technik może skonsultować historię w CMMS, zanim dotknie jakichkolwiek narzędzi. Mogą odkryć, że ten sam problem wystąpił sześć miesięcy wcześniej i został rozwiązany poprzez wymianę konkretnej uszczelki. Ta prosta kontrola może zaoszczędzić godziny czasu diagnostycznego i zapobiec powtarzaniu wcześniejszych działań przez zespół.

Nie dziwi fakt, że platformy CMMS centralizują przepływy pracy na masową skalę. Globalny rynek, wyceniany na 1,06 miliarda dolarów, ma odnotować znaczny wzrost do 2030 roku, ponieważ coraz więcej organizacji wykorzystuje dane do uzyskania przewagi konkurencyjnej. Więcej na temat trendów CMMS zmieniających utrzymanie ruchu można przeczytać.

IoT: twoje oczy i uszy na hali produkcyjnej

Podczas gdy CMMS dostarcza danych historycznych, czujniki IoT oferują podgląd stanu maszyn w czasie rzeczywistym. Te małe, inteligentne urządzenia można przymocować do krytycznych aktywów, aby monitorować wszystko, od wibracji po temperaturę.

Dzięki integracji danych w czasie rzeczywistym z czujników IoT, zespoły utrzymania ruchu mogą przejść od reaktywnych interwencji do proaktywnego rozwiązywania problemów, wykrywając awarie, zanim w ogóle nastąpią.

Ten ciągły strumień danych umożliwia wykrywanie anomalii, które byłyby niewidoczne dla ludzkiego oka.

- Analiza wibracji: Czujnik może wykryć niewielki wzrost wibracji silnika, sygnalizując uszkodzenie łożyska na długo przed jego zatarciem i spowodowaniem przestoju.

- Monitorowanie temperatury: Ciągłe śledzenie temperatury może ostrzec o przegrzewającym się komponencie, wskazując na problemy takie jak słabe smarowanie lub usterka elektryczna.

- Ciśnienie i natężenie przepływu: W systemach płynowych czujniki mogą natychmiast zidentyfikować spadek ciśnienia lub niespójny przepływ, wskazując bezpośrednio na wyciek lub zator.

Kiedy połączysz kontekst historyczny z CMMS z danymi w czasie rzeczywistym z czujników IoT, uzyskujesz pełny obraz operacyjny. Każda decyzja jest poparta solidnymi informacjami, prowadząc do szybszych, dokładniejszych rozwiązań.

Zwiększanie umiejętności techników za pomocą AR i VR

Nawet najlepsze narzędzia diagnostyczne są tylko tak skuteczne, jak technik, który ich używa. Rzeczywistość Rozszerzona (AR) i Wirtualna Rzeczywistość (VR) to technologie, które wzmacniają ludzką wiedzę specjalistyczną. Narzędzia te fundamentalnie zmieniają rozwiązywanie problemów z utrzymaniem ruchu poprzez zamykanie krytycznych luk w wiedzy i wzmacnianie pozycji zespołów bezpośrednio na hali produkcyjnej.

Rozważmy młodszego technika, który po raz pierwszy styka się ze skomplikowanym sprzętem. Zamiast przeszukiwać instrukcję, może założyć okulary AR. Natychmiast cyfrowe instrukcje pracy, interaktywne modele 3D i schematy pojawiają się nałożone na rzeczywistą maszynę.

To, co kiedyś było onieśmielającym zadaniem, staje się jasnym, krok po kroku procesem, kierowanym przez cyfrową wiedzę specjalistyczną.

Ekspertyza na żądanie z dowolnego miejsca

Znaczącą zaletą AR jest jej zdolność do zapewniania zdalnej ekspertyzy. Najwyższej klasy ekspert może znajdować się na innym kontynencie i nadal oferować bezpośrednie, praktyczne wskazówki technikowi na miejscu. Zdalny ekspert widzi dokładnie to, co technik terenowy widzi przez kamerę swojego zestawu słuchawkowego.

Ze swojego biurka ekspert może w czasie rzeczywistym nanosić adnotacje na widok technika — zakreślając właściwy zawór do przekręcenia lub rysując strzałkę do następnego punktu połączenia. To wsparcie typu „widzę to, co ty” przynosi wymierne korzyści:

- Wyższe wskaźniki naprawy za pierwszym razem: Dzięki wskazówkom ekspertów technicy mogą częściej prawidłowo diagnozować i naprawiać problemy za pierwszym razem.

- Zredukowane koszty podróży: Cyfrowe wykorzystanie najlepszych umysłów pozwala zaoszczędzić znaczne koszty podróży i eliminuje frustrujące opóźnienia.

- Szybsze rozwiązywanie problemów: Problem, który mógłby spowodować dni przestoju w oczekiwaniu na przybycie eksperta, może być teraz rozwiązany w ciągu kilku godzin.

Praktyczne zalety są jasne. Zagłębiamy się w to, jak rzeczywistość rozszerzona zmienia konserwację w naszym dedykowanym przewodniku. To tak, jakby mieć najbardziej doświadczonego specjalistę od rozwiązywania problemów na miejscu przy każdej krytycznej naprawie.

Bezpieczne szkolenie dla scenariuszy wysokiego ryzyka

Podczas gdy AR wzbogaca świat rzeczywisty, VR tworzy zupełnie nowe, wolne od ryzyka środowiska szkoleniowe. Symulacje VR zapewniają technikom bezpieczną przestrzeń do ćwiczenia reakcji na awarie sprzętu wysokiego ryzyka. Mogą nauczyć się rozwiązywać problemy z katastrofalną awarią silnika lub krytycznym wyłączeniem systemu bez żadnego zagrożenia dla siebie lub zasobu.

Pozwalając technikom na bezpieczne popełnianie błędów w środowisku wirtualnym, VR buduje pamięć mięśniową i pewność siebie potrzebną do bezbłędnego działania, gdy liczy się to w świecie rzeczywistym.

To tutaj buduje się prawdziwe kompetencje. Technik, który spokojnie poradził sobie z symulowaną awarią układu hydraulicznego, jest znacznie lepiej przygotowany do zarządzania prawdziwym zdarzeniem. Takie podejście przyspiesza naukę i zapewnia, że Twój zespół jest gotowy na najgorsze scenariusze, zamieniając potencjalne katastrofy w możliwe do zarządzania zadania konserwacyjne.

Przekształcanie szybkich napraw w DŁUGOTERMINOWĄ strategię

Szybkie rozwiązanie problemu przynosi natychmiastową ulgę, ale zapobieganie jego nawrotom zapewnia długoterminową wartość.

To jest rdzeń zrównoważonego rozwiązywania problemów konserwacyjnych. Wymaga to zmiany sposobu myślenia z zastosowania natychmiastowej naprawy na zrozumienie pierwotnej przyczyny awarii. Każde wezwanie do naprawy staje się okazją do poprawy odporności całej Twojej działalności.

Kiedy dokonasz tej zmiany, przerwiesz cykl wielokrotnego rozwiązywania tych samych problemów. Każde zdarzenie przestoju staje się punktem danych, pomagając Ci zbudować solidny program niezawodności na przyszłość.

Znalezienie PRAWDZIWEJ przyczyny za pomocą analizy przyczyn źródłowych

Gdy maszyna ulega awarii, bezpośrednia przyczyna jest często tylko objawem głębszego problemu. Analiza przyczyn źródłowych (RCA) to metoda pozwalająca zagłębić się poza problem na poziomie powierzchniowym, aby znaleźć to, co naprawdę się dzieje.

Zamiast po prostu wymienić przepalony bezpiecznik i uznać pracę za wykonaną, RCA zmusza Cię do zadawania kluczowych pytań uzupełniających. Dlaczego bezpiecznik się przepalił?

Czy był to skok napięcia, przegrzewający się silnik, czy wada konstrukcyjna samej maszyny? Identyfikacja prawdziwej przyczyny to jedyny sposób na wdrożenie długoterminowo skutecznego działania korygującego. To podejście badawcze jest fundamentalne dla budowania każdej zrównoważonej strategii.

Zbuduj przeszukiwalną bazę wiedzy

Jednym z najpotężniejszych nawyków jest dokumentowanie każdego rozwiązania. Po rozwiązaniu problemu przez technika, jego ostatnim krokiem powinno być zarejestrowanie całego procesu — objawów, diagnozy i naprawy — w systemie CMMS. To proste działanie tworzy przeszukiwalną, scentralizowaną bazę wiedzy, z której może korzystać cały zespół.

Korzyści są znaczące:

- Szybsze przyszłe naprawy: Następnym razem, gdy pojawi się podobny problem, inny technik może natychmiast uzyskać dostęp do udokumentowanego rozwiązania, oszczędzając godziny czasu diagnostycznego.

- Szkolenie w miejscu pracy: Nowi pracownicy uzyskują dostęp do rzeczywistej biblioteki problemów i rozwiązań, co przyspiesza ich zaznajomienie się z Twoim konkretnym sprzętem.

- Identyfikacja wzorców: Z czasem te dane ujawniają wzorce, pomagając Ci zidentyfikować powtarzające się problemy i zasoby wymagające remontu lub wymiany.

Ta udokumentowana historia staje się nieocenionym zasobem. Ta wspólna wiedza staje się jeszcze potężniejsza, gdy zbadasz, jak wykorzystać rzeczywistość rozszerzoną do szkolenia, aby ożywić te udokumentowane rozwiązania.

Dokumentując każde rozwiązanie, przekształcasz indywidualne doświadczenie w zbiorową inteligencję, zapewniając, że wyciągnięte wnioski nigdy nie zostaną utracone.

Wykorzystaj DANE do udoskonalenia konserwacji zapobiegawczej

Wreszcie, wszystkie wnioski z rozwiązywania problemów powinny bezpośrednio wpływać na harmonogramy konserwacji zapobiegawczej (PM). Jeśli odkryjesz, że konkretny komponent konsekwentnie ulega awarii po dziewięciu miesiącach zamiast zalecanych przez producenta dwunastu, możesz dostosować swoje PM, aby proaktywnie temu zaradzić.

To podejście oparte na danych przekształca Twój plan konserwacji ze statycznego dokumentu w dynamiczny, który dostosowuje się do realiów Twojej działalności.

To jest ważniejsze niż kiedykolwiek. Rynek konserwacji, napraw i operacji (MRO) jest wyceniany na około $698 miliardów i przewiduje się, że osiągnie $831 miliardów do 2029 roku, według ResearchAndMarkets.com. Ten wzrost podkreśla kluczowe znaczenie przekształcania każdej szybkiej naprawy w trwałą przewagę strategiczną.

Częste pytania dotyczące nowoczesnej konserwacji

Wprowadzanie nowych podejść do tradycyjnych problemów konserwacyjnych naturalnie rodzi pytania. Zespoły chcą zrozumieć praktyczne implikacje, od uzasadnienia finansowego po uzyskanie akceptacji od doświadczonych profesjonalistów. Bezpośrednie odpowiadanie na te pytania jest kluczowe dla płynnego przejścia.

Kluczem jest skupienie się na rzeczywistej wartości i ludzkim elemencie wdrożenia. Udany przypadek musi wykazać jasne, mierzalne korzyści dla każdego, od kierownictwa wykonawczego po techników na hali.

Jak uzasadnić koszt narzędzi AR i VR?

Kluczem jest ujęcie dyskusji w kategoriach „inwestycji”, a nie „kosztu”. Zacznij od obliczenia rzeczywistych kosztów Twoich obecnych problemów. Określ wpływ finansowy jednej godziny nieplanowanego przestoju, w tym utraconą produkcję, powtarzające się naprawy, zmarnowane materiały i koszt sprowadzania starszych ekspertów do złożonych problemów.

Gdy masz już tę bazę, możesz wykazać, jak AR i VR bezpośrednio redukują te koszty.

- Poprawione wskaźniki naprawy za pierwszym razem: Zdalne wskazówki ekspertów za pośrednictwem AR mogą często eliminować potrzebę wtórnych lub trzeciorzędnych wezwań serwisowych.

- Zredukowane koszty podróży: Oblicz oszczędności wynikające z eliminacji lotów, hoteli i diet dla najlepszych specjalistów. Zdalne wsparcie sprawia, że są dostępni wszędzie, natychmiast.

- Szybsze, bezpieczniejsze wdrożenie: Symulacje VR umożliwiają nowym pracownikom szybsze osiągnięcie biegłości poprzez ćwiczenie na złożonych maszynach bez ryzyka w świecie rzeczywistym.

Kiedy przedstawisz uzasadnienie biznesowe, które bezpośrednio wiąże się ze wzrostem efektywności i konkretnymi oszczędnościami kosztów, wartość staje się niezaprzeczalna. To już nie jest wydatek; to strategiczna inwestycja w bardziej odporną działalność.

Kiedy kierownictwo widzi, że koszt nicnierobienia jest znacznie wyższy niż inwestycja w nowe narzędzia, decyzja staje się o wiele łatwiejsza. ROI to nie tylko zaoszczędzone pieniądze; to także budowanie bardziej wykwalifikowanej, zwinnej i efektywnej siły roboczej.

Jaki jest NAJLEPSZY pierwszy krok do stania się bardziej proaktywnym?

Zacznij od wykorzystania danych, które już posiadasz. Jeśli nie zbierasz danych, zacznij teraz. Podstawą każdej proaktywnej strategii konserwacji są dobre informacje. Jeśli nie używasz CMMS, wdróż podstawowy system i zacznij rejestrować wszystkie działania konserwacyjne: co się zepsuło, jak zostało naprawione i ile czasu to zajęło. Te dane są nieocenione.

Przeanalizuj te zapisy, aby zidentyfikować Twoich „recydywistów” — maszyny, które najczęściej ulegają awariom lub których naprawa jest najdroższa. Celując w te aktywa o dużym wpływie w pierwszej kolejności, za pomocą ukierunkowanego planu konserwacji zapobiegawczej, możesz osiągnąć szybkie, mierzalne zwycięstwo. Ten wczesny sukces buduje impet potrzebny do uzyskania ogólnofirmowego wsparcia dla bardziej proaktywnego sposobu myślenia.

Jak MOŻEMY zachęcić doświadczonych techników do przyjęcia nowej technologii?

Zaangażuj ich od początku i wykorzystaj technologię do rozwiązania problemu, z którym faktycznie się borykają. Nie narzucaj technologii dla samej technologii. Zidentyfikuj codzienną frustrację i pokaż, jak nowe narzędzie może ją wyeliminować. Na przykład, zamiast kazać im spędzać 20 minut na szukaniu papierowej instrukcji, zapewnij tablet z natychmiastowo przeszukiwalnymi wersjami cyfrowymi.

Uruchom mały program pilotażowy z kilkoma otwartymi na nowości technikami. Uczyń ich sukces widocznym dla reszty zespołu. Kiedy inni technicy zobaczą, że praca ich kolegów staje się łatwiejsza i mniej frustrująca, będą bardziej skłonni do przyjęcia nowych narzędzi. Staje się to praktycznym wyborem, a nie odgórnym nakazem. Aby zweryfikować korzyści, ważne jest, aby wiedzieć jak mierzyć efektywność szkolenia, aby pokazać wymierne ulepszenia.

W AIDAR Solutions budujemy immersyjne narzędzia AR i VR, które dają Twoim zespołom konserwacyjnym możliwość szybszego rozwiązywania problemów i skuteczniejszego szkolenia. Dowiedz się, jak nasze rozwiązania mogą zapewnić szybki zwrot z inwestycji dla Twojej organizacji na stronie https://aidarsolutions.com.