Przewodnik po poprawie jakości produkcji

Poprawa jakości w produkcji to nie tylko wyłapywanie błędów na końcu linii. To systematyczna przebudowa mająca na celu znajdowanie, analizowanie i eliminowanie pierwotnych przyczyn defektów, aby Twoje produkty były bardziej spójne i niezawodne. Celem jest zbudowanie systemu, który zapobiega powstawaniu wadliwych części.

Dlaczego modernizować swoją strategię poprawy jakości

Hala produkcyjna szybko się zmienia. Jeśli nadal polegasz na staromodnych, reaktywnych kontrolach jakości, już teraz zostajesz w tyle za rynkiem, który wymaga absolutnej precyzji i szybkości. Wczorajsze metody — pomyśl o ręcznych inspekcjach i analizie danych, która przychodzi o dzień za późno — tworzą ogromne wąskie gardła, narażają Cię na kosztowne wycofania produktów i podważają zaufanie klientów.

Dzisiejszy rynek wymaga proaktywnego, technologicznie zaawansowanego planu gry w zakresie jakości. Nie chodzi tu tylko o cięcie kosztów; to kluczowa strategia napędzania wzrostu i umacniania Twojej reputacji w zakresie doskonałości. Nowoczesne podejście wykracza poza samo wykrywanie defektów, tworząc holistyczny system, który faktycznie przewiduje i zatrzymuje problemy, zanim jeszcze trafią na linię produkcyjną.

Przejście od reaktywnej do proaktywnej kontroli jakości

Tradycyjny sposób zarządzania jakością jest często reaktywny. Produkujesz partię części, sprawdzasz je i wyrzucasz wadliwe. Takie podejście jest niezwykle marnotrawne. Wydałeś już pieniądze na materiały, energię i pracę, aby wyprodukować przedmioty, które trafiają na złom lub wymagają czasochłonnej przeróbki, co bezpośrednio uderza w Twoje zyski.

Proaktywna strategia zmienia zasady gry, koncentrując się na integralności samego procesu. Włączając monitorowanie w czasie rzeczywistym i analizę danych, możesz wykryć drobne odchylenia w wydajności maszyny lub spójności materiału, które sygnalizują potencjalny problem z jakością. Kamieniem węgielnym każdej nowoczesnej strategii jakości jest przyjęcie podejmowania decyzji opartych na danych, aby odblokować inteligentny wzrost i wydajność. Ta zmiana pozwala naprawić pierwotną przyczynę, a nie tylko łatać objawy.

Koncentrując się na procesie, a nie tylko na końcowym produkcie, przekształcasz kontrolę jakości z centrum kosztów w potężny motor doskonałości operacyjnej i rentowności.

Namacalne korzyści nowoczesnego podejścia

Przejście na nowoczesne ramy poprawy jakości produkcji przynosi rezultaty, które faktycznie możesz zobaczyć i zmierzyć. Chodzi o stworzenie bardziej odpornego i wydajnego środowiska produkcyjnego.

Oto, co możesz zyskać:

- Mniej odpadów i przeróbek: Kiedy wcześnie wykrywasz potencjalne defekty, zmniejszasz ilość materiałów odpadowych i koszty pracy związane z naprawianiem błędów. To bezpośrednio przekłada się na zdrowszą marżę zysku.

- Zwiększona spójność: Zautomatyzowane monitorowanie i ustandaryzowane cyfrowe instrukcje pracy oznaczają, że każdy produkt jest wytwarzany zgodnie z tym samym wysokim standardem, niezależnie od tego, kto jest na zmianie.

- Poprawiona wydajność i przepustowość: Proaktywne podejście oznacza mniej przestojów produkcyjnych z powodu awarii jakościowych. To zwiększa Twoją Ogólną Efektywność Wyposażenia (OEE) i sprawia, że Twoja produkcja jest znacznie bardziej przewidywalna. Aby dowiedzieć się więcej, sprawdź nasz przewodnik na temat jak poprawić produktywność w produkcji.

- Większa satysfakcja klienta: Konsekwentne dostarczanie produktów najwyższej jakości buduje niezachwianą lojalność wobec marki i minimalizuje straty finansowe i reputacyjne wynikające z roszczeń gwarancyjnych i wycofań produktów.

Ten przewodnik to Twój praktyczny plan działania, pokazujący, jak przejść od teorii do rzeczywistego wdrożenia. Zagłębimy się w to, jak integracja inteligentnych danych, rozwiązań AR/VR i analityki predykcyjnej może przynieść namacalne rezultaty i zbudować solidne podstawy trwałego sukcesu.

Zbuduj swoje fundamenty dzięki inteligentnym danym produkcyjnym

Zanim cokolwiek naprawisz, musisz wiedzieć, co jest zepsute. W produkcji zgadywanie i przeczucia to prosta droga do marnowania zasobów i nietrafionych celów. Solidne podstawy danych to jedyny sposób na uzyskanie prawdziwego, bezstronnego obrazu tego, co dzieje się na Twojej hali produkcyjnej.

To jest podstawa każdej poważnej inicjatywy poprawy jakości produkcji. Chodzi o zamianę niejasności na jasne, praktyczne wnioski i odejście od zakurzonych schowków i ręcznego wprowadzania danych.

Pierwszym krokiem jest rozpoczęcie zbierania informacji w czasie rzeczywistym bezpośrednio z linii produkcyjnych. Zazwyczaj oznacza to umieszczenie czujników Internetu Rzeczy (IoT) na Twoich kluczowych maszynach. Te małe urządzenia to prawdziwe konie robocze, monitorujące wszystko, od temperatury i wibracji po ciśnienie i czasy cykli. Zapewniają stały, obiektywny strumień danych, który opowiada prawdziwą historię stanu Twojego sprzętu.

Ale surowe dane to tylko szum, dopóki nie nadasz im kontekstu. Prawdziwa magia dzieje się, gdy zintegrujesz te dane IoT z istniejącymi systemami planowania zasobów przedsiębiorstwa (ERP). Tworzy to jedno źródło prawdy, burząc bariery między działami i dając Ci pełny obraz Twojej działalności, od surowców wchodzących do drzwi po gotowy produkt wychodzący.

Identyfikacja najważniejszych KPI

Przy napływających danych łatwo jest poczuć się przytłoczonym. Sztuka polega na skupieniu się na metrykach, które faktycznie mają znaczenie. Śledzenie zbyt wielu Kluczowych Wskaźników Wydajności (KPI) może być równie bezużyteczne, jak nieśledzenie żadnych. Musisz skupić się na KPI, które bezpośrednio odzwierciedlają jakość produkcji i ogólny stan Twoich operacji.

Jeśli dopiero zaczynasz, skup się na tych trzech kluczowych metrykach jakości:

- Wskaźnik wadliwości: To najbardziej bezpośrednia miara jakości. To po prostu procent wyprodukowanych jednostek, które nie spełniają specyfikacji. Jeśli ta liczba zaczyna rosnąć, wiesz, że masz problem, który wymaga natychmiastowej uwagi.

- Wydajność pierwszego przejścia (FPY): FPY mówi Ci, jaki procent Twoich produktów jest wytwarzany prawidłowo za pierwszym razem, bez potrzeby przeróbek lub napraw. Wysoki FPY jest oznaką zdrowego, stabilnego i wydajnego procesu.

- Ogólna Efektywność Wyposażenia (OEE): To potężna metryka, która łączy dostępność (czy maszyna działa, kiedy powinna?), wydajność (czy działa z pełną prędkością?) i jakość (czy produkuje dobre części?). OEE daje Ci fantastyczny, ogólny obraz tego, jak naprawdę działa Twój sprzęt.

Konsekwentne śledzenie tych kluczowych KPI tworzy jasną bazę odniesienia. Pozwala to dokładnie zmierzyć wpływ wszelkich wprowadzanych zmian i udowodnić wartość Twoich działań na rzecz poprawy jakości interesariuszom.

Przekształcanie danych w decyzje oparte na działaniu

Gdy masz już niezawodny strumień danych i silne skupienie na swoich KPI, możesz przejść od samego mierzenia rzeczy do faktycznego rozwiązywania problemów. To tutaj wykorzystujesz swoje dane do pracy, zagłębiając się w poszukiwanie pierwotnych przyczyn problemów z jakością. Ta zmiana leży u podstaw Przemysłu 4.0.

Aby naprawdę zbudować solidne podstawy, warto przyjrzeć się dedykowanym rozwiązaniom MDM dla przemysłu produkcyjnego, aby upewnić się, że wszystkie Twoje dane są dokładne i spójne w całym zakresie.

Wyobraźmy sobie scenariusz z prawdziwego świata. Wskaźnik wadliwości kluczowego komponentu nagle wzrasta o 15% podczas drugiej zmiany. W dawnych czasach mogłoby to zapoczątkować grę w obwinianie lub serię dzikich domysłów. Dzięki inteligentnym podstawom danych Twoje podejście jest zupełnie inne.

Możesz teraz zagłębić się w dane z czujników maszyny produkującej tę część. Może odkryjesz, że jej temperatura robocza konsekwentnie wzrasta o kilka stopni około trzech godzin po rozpoczęciu zmiany — a ten skok idealnie pokrywa się z momentem pojawienia się defektów. Dane wskazują bezpośrednio na problem z przegrzewaniem. Teraz możesz zaplanować ukierunkowaną konserwację, zamiast błądzić po omacku.

To przejście w kierunku analizy opartej na danych jest tym, czym jest nowoczesna poprawa jakości produkcji. Rynek inteligentnej produkcji ma osiągnąć 589 miliardów dolarów do 2028 roku z pewnego powodu — to działa. W rzeczywistości systemy oparte na sztucznej inteligencji już pomagają firmom zmniejszyć wskaźniki wadliwości o około 30%. Budowanie tych podstaw danych to nie tylko technologia; to tworzenie kultury, w której decyzje są poparte twardymi dowodami, przenosząc Twój zespół od gaszenia pożarów do zapobiegania im w pierwszej kolejności.

Wykorzystaj AR i VR do podniesienia kwalifikacji pracowników

Nawet przy najbardziej dopracowanych procesach i doskonałych danych, Twoje cele jakościowe mogą zostać wykolejone przez jedną zmienną, którą notorycznie trudno kontrolować: błąd ludzki. To ciągła walka. Niespójne szkolenia, coraz bardziej złożone zadania montażowe i ta „wiedza plemienna”, która wychodzi drzwiami, gdy doświadczony pracownik odchodzi na emeryturę — wszystko to stwarza możliwości popełniania błędów, które uderzają w Twoje zyski.

To tutaj immersyjne technologie, takie jak Rzeczywistość Rozszerzona (AR) i Wirtualna Rzeczywistość (VR), przestają być modnymi hasłami i stają się potężnymi narzędziami do poprawy jakości produkcji. Technologie te oferują interaktywne, natychmiastowe wskazówki, które zmniejszają liczbę błędów i budują bardziej wykwalifikowany, spójny i pewny siebie zespół bezpośrednio na hali produkcyjnej.

Wypełnianie luki dzięki wskazówkom rzeczywistości rozszerzonej

Rzeczywistość Rozszerzona nakłada cyfrowe informacje — pomyśl o instrukcjach, diagramach 3D lub krytycznych alertach — na rzeczywisty widok pracownika, zazwyczaj za pomocą inteligentnych okularów lub tabletu. Zapewnia bezpośredni, kontekstowy przewodnik, który eliminuje niejasności i drastycznie zmniejsza ryzyko błędu.

Wyobraź sobie technika montującego złożoną skrzynię biegów. Zamiast ciągle odrywać wzrok, by sprawdzić laptopa lub drukowaną instrukcję, widzą cyfrową nakładkę krok po kroku wyświetlaną bezpośrednio na samym sprzęcie.

AR może ich przeprowadzić przez cały proces:

- Podkreślanie prawidłowych części: System może wizualnie potwierdzić właściwą śrubę lub komponent dla każdego kroku, zapobiegając frustrującym pomyłkom.

- Pokazywanie sekwencji dokręcania: AR może wyświetlać dokładny wzór dokręcania i specyfikacje momentu obrotowego, upewniając się, że każdy element mocujący jest prawidłowo zabezpieczony za pierwszym razem.

- Automatyzacja kontroli jakości: Urządzenie może użyć swojej kamery do weryfikacji, czy krok został wykonany prawidłowo, zanim pozwoli technikowi przejść dalej.

Ten rodzaj wsparcia w czasie rzeczywistym przekształca złożone procedury w kierowane, praktycznie bezbłędne przepływy pracy. Korzyści? Ogromny wzrost wskaźników prawidłowego wykonania za pierwszym razem i gwałtowny spadek defektów spowodowanych prostymi błędami proceduralnymi.

Umieszczając krytyczne informacje bezpośrednio w polu widzenia operatora, AR odciąża go od próby zapamiętywania złożonych instrukcji. To pozwala im skupić się na jakości swojej pracy, co prowadzi do lepszych wyników i niezachwianego przestrzegania procedur.

Budowanie pamięci mięśniowej dzięki szkoleniom w wirtualnej rzeczywistości

Podczas gdy AR błyszczy w zakresie wskazówek na miejscu pracy, Wirtualna Rzeczywistość (VR) oferuje całkowicie bezpieczne, kontrolowane środowisko do budowania umiejętności i wzmacniania najlepszych praktyk zanim pracownik dotknie rzeczywistego sprzętu. VR tworzy w pełni immersyjne, generowane komputerowo symulacje, w których kursanci mogą ćwiczyć złożone zadania bez żadnego ryzyka w świecie rzeczywistym.

Wyobraź sobie szkolenie nowego operatora maszyny. W symulacji VR mogą nauczyć się obsługiwać wielomilionową maszynę CNC, rozwiązywać typowe usterki i ćwiczyć procedury awaryjnego wyłączania — wszystko to bez zajmowania cennego czasu produkcyjnego lub ryzykowania uszkodzenia rzeczywistej maszyny.

Takie podejście ma ogromne zalety dla jakości:

- Przyspieszone uczenie się: Kursanci mogą powtarzać procedury w kółko, aby budować biegłość i pamięć mięśniową. Wykazano, że immersyjne uczenie się znacznie skraca krzywą uczenia się.

- Bezpieczna porażka: W VR błędy są okazjami do nauki, a nie kosztownymi wypadkami. Operator może zobaczyć konsekwencje nieprawidłowej konfiguracji bez tworzenia odpadów lub powodowania incydentu bezpieczeństwa.

- Standaryzowane instrukcje: Każdy nowy pracownik otrzymuje dokładnie takie samo wysokiej jakości szkolenie, zapewniając spójny poziom umiejętności w całej Twojej sile roboczej.

Ten rodzaj szkolenia to bezpośrednia inwestycja w Twoje wysiłki na rzecz poprawy jakości produkcji. Budując kompetencje w środowisku wolnym od ryzyka, wzmacniasz swój zespół, aby działał z większą dokładnością i pewnością siebie, gdy dotrze na halę produkcyjną.

Praktyczne kroki wdrożenia

Nie musisz wszystkiego wyrywać i wymieniać, aby zintegrować AR i VR. Kluczem jest zacząć od małych kroków i rozwiązać konkretny problem o dużym wpływie. Znajdź proces montażowy z uporczywie wysokim wskaźnikiem wadliwości lub maszynę, która wymaga intensywnego szkolenia, i uczyń to swoim projektem pilotażowym.

Zacznij od zmapowania istniejącego przepływu pracy, aby dokładnie określić, gdzie najczęściej dochodzi do błędów. Następnie możesz współpracować z partnerem technologicznym, aby stworzyć cyfrowe instrukcje pracy dla urządzenia AR lub ukierunkowaną symulację szkoleniową w VR.

Wybór odpowiedniego sprzętu jest również kluczowy. W przypadku AR może to oznaczać wytrzymałe inteligentne okulary stworzone do trudnych warunków przemysłowych. W przypadku VR będziesz potrzebować przyjaznych dla użytkownika zestawów słuchawkowych, które są wygodne podczas dłuższych sesji szkoleniowych. Koncentrując się na jasnym przypadku użycia i udowadniając wartość na małą skalę, możesz zbudować impet dla szerszego wdrożenia i stworzyć siłę roboczą, która jest wyposażona do dostarczania wyjątkowej jakości, za każdym razem.

Popraw spójność dzięki konserwacji predykcyjnej

Nic nie torpeduje jakości szybciej niż nieoczekiwana awaria sprzętu. W jednej chwili Twoja linia działa bez zarzutu, a w następnej kluczowa maszyna przestaje działać. Rezultat? Natychmiastowe zatrzymanie produkcji, zmarnowane materiały i cała partia produktów, które mogą nie spełniać wymagań. Ten reaktywny cykl „napraw i usuń usterkę” jest ogromnym źródłem niespójności i poważną przeszkodą w jakiejkolwiek rzeczywistej poprawie jakości produkcji.

Jeśli poważnie myślisz o ochronie swoich standardów jakości, musisz wyprzedzić problem. Właśnie tutaj wkracza konserwacja predykcyjna. To przełom, który wykorzystuje dane w czasie rzeczywistym z czujników IoT i analizę opartą na sztucznej inteligencji, aby przewidywać przyszłość, prognozując, kiedy maszyna prawdopodobnie ulegnie awarii, dzięki czemu możesz zaplanować naprawy, zanim do niej dojdzie.

Dokonanie tej zmiany — z reaktywnej na predykcyjną — jest podstawą spójnej, wysokiej jakości produkcji. Gdy Twoje maszyny zawsze pracują w optymalnym stanie, eliminujesz zmienne, które powodują defekty, zapewniając, że każdy produkt jest wytwarzany w najlepszych możliwych warunkach.

Od zgadywania do konserwacji opartej na danych

Jak więc zacząć program konserwacji predykcyjnej? Wszystko zaczyna się od zidentyfikowania Twoich najważniejszych aktywów. Bądźmy realistami: nie każdy element wyposażenia musi być monitorowany 24/7. Skup się na maszynach, których awaria spowodowałaby największe szkody dla harmonogramu produkcji i jakości produktu. To są Twoi VIP-owie na początkowe wdrożenie.

Gdy już wiesz, na których maszynach się skupić, następnym krokiem jest instalacja czujników IoT. Te małe urządzenia są Twoimi oczami i uszami na hali produkcyjnej, śledząc kluczowe dane operacyjne, takie jak:

- Analiza wibracji: Dziwne wibracje są często pierwszym sygnałem problemów, sygnalizując wszystko, od zużycia mechanicznego i awarii łożysk po prosty brak równowagi.

- Monitorowanie termiczne: Przegrzewanie jest pewnym wskaźnikiem tarcia, słabego smarowania lub problemów elektrycznych, często pojawiającym się na długo przed faktyczną awarią komponentu.

- Analiza akustyczna: Czasami maszyna po prostu brzmi inaczej. Zmiany w akustyce mogą wskazywać na rozwijające się problemy, które są całkowicie niewidoczne gołym okiem.

Ten stały strumień danych jest przesyłany do platformy analitycznej, gdzie algorytmy AI zaczynają działać. Są one szkolone do wykrywania wzorców i oznaczania drobnych anomalii, które sygnalizują przyszłą awarię, dając Twojej ekipie konserwacyjnej sygnał, którego potrzebują do działania.

Prawdziwa magia konserwacji predykcyjnej polega na tym, że zmienia ona utrzymanie sprzętu z chaotycznej reakcji awaryjnej w zaplanowaną, kontrolowaną aktywność. To nie tylko zapobiega przestojom; chroni integralność całego systemu zarządzania jakością, eliminując główne źródło zakłóceń procesu.

Rzeczywisty wpływ na jakość i OEE

Konserwacja predykcyjna to nie tylko strategia konserwacji — to potężne narzędzie zapewnienia jakości. Jest powód, dla którego rynek tej technologii ma rosnąć o 25% rocznie. Po prostu działa. Wykorzystując czujniki i sztuczną inteligencję do przewidywania awarii, firmy mogą wykonywać naprawy zapobiegawczo, znacznie zmniejszać nieoczekiwane przestoje i zapobiegać samym zakłóceniom produkcji, które prowadzą do defektów.

Wyobraź sobie maszynę CNC produkującą komponenty lotnicze o wysokiej tolerancji. System predykcyjny może wykryć mikroskopijny wzrost wibracji wrzeciona, wskazujący na początkowe zużycie łożyska. System ostrzega zespół konserwacyjny, który następnie planuje wymianę tego łożyska podczas zaplanowanego przestoju w weekend. Problem rozwiązany.

Bez tej przewidywalności łożysko uległoby awarii w trakcie produkcji, potencjalnie powodując złomowanie całej partii drogich części i dni utraconej produkcji. To proaktywne podejście daje Twojej Ogólnej Efektywności Sprzętu (OEE) bezpośredni i mierzalny impuls, poprawiając zarówno dostępność, jak i wydajność maszyny.

Aby naprawdę zobaczyć różnicę, warto porównać różne filozofie konserwacji. Każda z nich wpływa na Twoje operacje i wyniki jakościowe w bardzo różny sposób.

Porównanie strategii konserwacji i ich wpływu na jakość

Ta tabela przedstawia, jak podejścia reaktywne, prewencyjne i predykcyjne wypadają w porównaniu ze sobą, jeśli chodzi o jakość, przestoje i koszty.

| Strategia konserwacji | wpływ na jakość | wpływ na przestoje | typowe koszty |

|---|---|---|---|

| Reaktywna (Napraw i usuń usterkę) | Bardzo negatywny. Podatna na defekty i niespójność z powodu nagłych awarii. | Najwyższy. Nieplanowane przestoje są częste i często długotrwałe. | Nieprzewidywalny. Niskie koszty początkowe, ale bardzo wysokie koszty napraw awaryjnych. |

| Zapobiegawcza | Umiarkowany. Zmniejsza awarie, ale może przeoczyć problemy między zaplanowanymi serwisami. | Zredukowany. Zaplanowane przestoje są przewidywalne, ale mogą być niepotrzebne. | Umiarkowany. Stałe wydatki na zaplanowane części i robociznę. |

| Predykcyjna | Bardzo pozytywny. Utrzymuje optymalne warunki, prowadząc do spójnej jakości. | Najniższy. Konserwacja jest wykonywana tylko wtedy, gdy jest to konieczne, maksymalizując czas pracy. | Wyższa inwestycja początkowa, ale niższe długoterminowe koszty operacyjne. |

Jak widać, przejście na model predykcyjny to nie tylko mądrzejsze naprawianie rzeczy; chodzi o budowanie bardziej odpornej i skoncentrowanej na jakości działalności od podstaw. Chociaż wymaga to początkowej inwestycji, długoterminowe korzyści w postaci obniżonych kosztów i wyższej jakości są niezaprzeczalne.

Możesz zagłębić się w niuanse, badając, jak konserwacja predykcyjna wypada w porównaniu z tradycyjnymi strategiami prewencyjnymi. Chociaż konserwacja prewencyjna jest solidnym krokiem naprzód w porównaniu z byciem czysto reaktywnym, nadal opiera się na stałym harmonogramie. Predykcyjna jest znacznie bardziej wydajna, ponieważ opiera się na rzeczywistym stanie Twojego sprzętu.

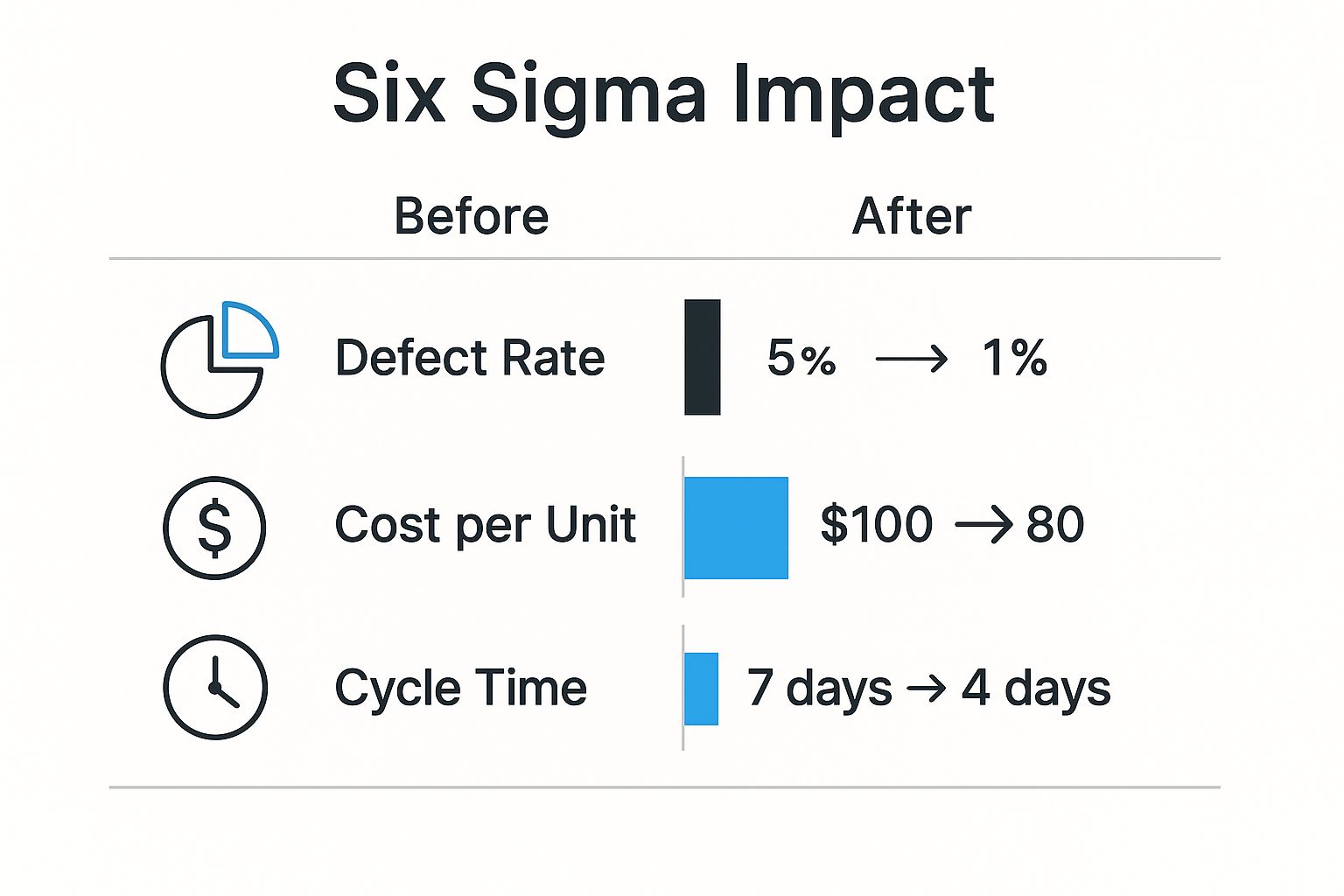

Poniższy obrazek jasno przedstawia wpływ, jaki systematyczne ulepszenia, takie jak te umożliwione przez konserwację predykcyjną, mogą mieć na Twoje najważniejsze wskaźniki.

Dane nie kłamią. Ustrukturyzowane podejście do jakości może drastycznie obniżyć wskaźniki defektów, jednocześnie zmniejszając koszty i skracając cykle produkcyjne. Utrzymując niezawodność swoich maszyn dzięki analityce predykcyjnej, budujesz stabilne podstawy potrzebne do urzeczywistnienia tego rodzaju korzyści.

Mierz sukces i obliczaj swój ROI

Prędzej czy później każda nowa inicjatywa w Twoim zakładzie — bez względu na to, jak obiecująca — napotyka jedno kluczowe pytanie ze strony kierownictwa: „Jaki jest zwrot z tej inwestycji?” Wdrażanie nowych technologii i strategii w celu poprawy jakości produkcji nie jest inne. Musisz udowodnić jej wartość za pomocą jasnych, przekonujących liczb.

Właśnie tutaj dane bazowe, które zebrałeś wcześniej, stają się Twoim najcenniejszym aktywem. To miara, której użyjesz do mierzenia wszystkich swoich postępów, przekształcając abstrakcyjne idee, takie jak „lepsza jakość”, w namacalne wyniki finansowe, które sprawią, że interesariusze zwrócą na to uwagę.

Łączenie KPI z wskaźnikami finansowymi

Aby zbudować solidny biznesplan, musisz przełożyć swoje operacyjne KPI bezpośrednio na dolary i centy. Cel jest prosty: pokaż, jak poprawa wskaźników, takich jak wskaźniki defektów i czas przeróbek, obniża koszty i zwiększa zyski. To połączenie sprawia, że wartość Twoich wysiłków jest niemożliwa do zignorowania.

Zacznij od śledzenia tych kluczowych wskaźników finansowych, porównując swoje nowe wyniki z tą starą bazą:

- Koszt niskiej jakości (COPQ): To jest suma wszystkich kosztów związanych z produkcją wadliwych części. Pomyśl o złomie materiałowym, kosztach pracy związanych z przeróbkami i roszczeniach gwarancyjnych. Spadający COPQ jest jednym z najjaśniejszych znaków, że Twoje inicjatywy jakościowe trafiają w dziesiątkę.

- Zmniejszony złom i odpady: Oblicz koszty materiałów, które zaoszczędziłeś, produkując mniej wadliwych części. Jeśli Twój wskaźnik defektów spadł o 2% w przypadku części o dużej objętości, jaka jest wartość surowców produktu, którego już nie musisz wyrzucać?

- Niższe koszty przeróbek: Określ liczbę godzin pracy, które kiedyś poświęcałeś na naprawianie błędów. Jeśli Twoi technicy spędzają mniej godzin na przeróbkach, te godziny mogą zostać przekierowane na produkcję dodającą wartość — to ogromna oszczędność kosztów.

Proste ramy do obliczania ROI

Obliczanie ROI nie musi być koszmarem skomplikowanych arkuszy kalkulacyjnych. W swej istocie jest to proste porównanie tego, co zyskałeś, z tym, co wydałeś. Ta prosta formuła daje Ci jasną, możliwą do obrony liczbę do przedstawienia zarządowi.

Wzór na ROI: (Zysk finansowy z inwestycji – Koszt inwestycji) / Koszt inwestycji

Przejdźmy przez to na przykładzie rzeczywistego scenariusza. Wyobraź sobie, że zainwestowałeś $100.000 w rozwiązanie instrukcji pracy wspomaganych AR dla skomplikowanej linii montażowej.

- Oblicz zysk finansowy: Po sześciu miesiącach stwierdzasz, że zaoszczędziłeś $60.000 na zmniejszonym złomie, $40.000 na niższych kosztach pracy związanej z przeróbkami i uniknąłeś $50.000 kosztów, unikając potencjalnego roszczenia gwarancyjnego. Twój całkowity zysk finansowy wynosi $150.000.

- Zastosuj wzór:

- ($150.000 – $100.000) / $100.000 = 0,5

- Pomnóż to przez 100, aby uzyskać swój procent: 50% ROI

To proste obliczenie dowodzi, że za każdego dolara, którego zainwestowałeś, otrzymałeś go z powrotem plus dodatkowe 50 centów. To potężna i łatwa do zrozumienia metryka, która nie pozostawia wątpliwości co do sukcesu finansowego projektu.

Prezentowanie swojego sukcesu interesariuszom

Gdy masz już dane, musisz opowiedzieć przekonującą historię. Nie ograniczaj się do przedstawienia arkusza kalkulacyjnego; nadaj liczbom kontekst. Wyjaśnij, jak nowe procesy doprowadziły do tych ulepszeń. I nie zapomnij podkreślić mniej namacalnych korzyści, które są równie ważne.

Pomyśl o tych mniej namacalnych, ale potężnych zwycięstwach:

- Zwiększone zadowolenie klienta: Mniej defektów oznacza bardziej zadowolonych klientów. To buduje lojalność wobec marki, napędza powtarzalne transakcje i zapewnia Ci świetne recenzje.

- Poprawione morale pracowników: Kiedy dajesz swoim zespołom narzędzia takie jak AR i VR, które faktycznie pomagają im odnieść sukces, zmniejsza to frustrację i zwiększa zaangażowanie. Zrozumienie, jak mierzyć efektywność szkolenia, może nawet dostarczyć dodatkowych danych na poparcie tego.

- Zwiększona przepustowość: Mniej czasu poświęconego na przeróbki oznacza więcej czasu poświęconego na produkcję. Właśnie zwiększyłeś zdolność produkcyjną swojego zakładu, nie dodając ani jednej nowej maszyny ani osoby.

Prezentując holistyczne spojrzenie — łącząc te twarde liczby ROI z tymi jakościowymi zwycięstwami — tworzysz potężną narrację. To podejście nie tylko uzasadnia początkową inwestycję. Buduje ono niesamowite wsparcie dla przyszłych projektów poprawy jakości produkcji, zapewniając, że Twoja podróż w kierunku doskonałości operacyjnej będzie kontynuowana.

Częste pytania dotyczące poprawy jakości

Kiedy zaczynasz mówić o nowoczesnym programie poprawy jakości produkcji, zawsze pojawia się kilka pytań. To naturalne. Ludzie chcą wiedzieć o inwestycji, czy ich zespół faktycznie będzie używał nowej technologii i jak to naprawdę wpłynie na wyniki finansowe. To są dobre, szczere pytania, a odpowiadanie na nie wprost jest najlepszym sposobem na zbudowanie pewności siebie potrzebnej do pójścia naprzód.

Zagłębmy się w niektóre z najczęściej zadawanych pytań, które słyszymy od liderów operacyjnych. Udzielimy Ci jasnych, praktycznych odpowiedzi, które pomogą Ci pokonać przeszkody i podjąć właściwe decyzje dla Twojego zakładu.

Ile kosztuje nowoczesny program jakości?

To zazwyczaj pierwsze — i największe — pytanie. Prawda jest taka, że nie ma jednej ceny. Wszystko zależy od tego, od czego zaczynasz i co chcesz osiągnąć. Mały projekt pilotażowy wykorzystujący AR na jednej linii montażowej będzie miał zupełnie inny koszt niż pełnowymiarowy system konserwacji predykcyjnej w całym zakładzie.

Zamiast skupiać się na początkowym koszcie, potraktuj to jako inwestycję. Jaki jest Twój największy problem z jakością w tej chwili? Znajdź jeden problem, który kosztuje Cię najwięcej w postaci odpadów, przeróbek lub roszczeń gwarancyjnych. Skoncentrowana inwestycja w tym obszarze może wygenerować oszczędności, które pokryją koszty kolejnej fazy programu.

Nie skupiaj się na cenie technologii. Skoncentruj się na koszcie bezczynności. Ile tracisz każdego miesiąca z powodu możliwych do uniknięcia wad, nieplanowanych przestojów i powolnego szkolenia? To jest prawdziwy koszt, który próbujesz wyeliminować.

Czy mój zespół będzie w stanie korzystać z tej nowej technologii?

Adaptacja zespołu to duża sprawa. Rozdawanie zestawów słuchawkowych AR lub wdrażanie nowego oprogramowania analitycznego może wydawać się onieśmielające, zwłaszcza dla zespołu, który jest przyzwyczajony do robienia rzeczy w określony sposób. Sekretem sukcesu jest wybór intuicyjnych narzędzi i zapewnienie fantastycznego szkolenia.

Dzisiejsze narzędzia AR i VR są stworzone dla użytkownika na hali produkcyjnej. Zazwyczaj nie wymagają głębokich umiejętności technicznych, oferując instrukcje krok po kroku i proste interfejsy. Cały sens polega na tym, aby ułatwić pracownikowi pracę, a nie ją skomplikować.

Oto jak zapewnić płynne przejście:

- Włącz zespół na wczesnym etapie: Poproś operatorów, którzy będą używać narzędzi, o ich opinię. Ich spostrzeżenia są bezcenne przy wyborze właściwego rozwiązania i wykrywaniu problemów, zanim się pojawią.

- Pozwól im na praktykę: Daj swojemu zespołowi szansę na zapoznanie się z technologią w środowisku bez presji. Symulacje VR są do tego idealne — mogą ćwiczyć bez żadnych konsekwencji w świecie rzeczywistym.

- Pokaż im, co z tego będą mieli: Wskaż, jak te narzędzia zmniejszają frustrację, zapobiegają typowym błędom i sprawiają, że trudne zadania stają się znacznie łatwiejsze do zarządzania. Kiedy ludzie widzą, jak to bezpośrednio pomaga im w codziennej pracy, adaptacja gwałtownie wzrasta.

Jak szybko możemy spodziewać się rezultatów?

Czas osiągnięcia rzeczywistego zwrotu z inwestycji zależy od zakresu projektu, ale wiele inicjatyw przynosi rezultaty szybciej, niż byś się spodziewał. Na przykład, jeśli wdrożysz instrukcje pracy wspomagane AR na jednej, problematycznej linii montażowej, często możesz zaobserwować mierzalny spadek wad w ciągu pierwszych kilku tygodni.

Programy konserwacji predykcyjnej mogą potrzebować nieco więcej czasu, aby pokazać swoją pełną wartość, ponieważ wymagają zbierania danych do budowy dokładnych modeli. Ale nawet wtedy, często możesz osiągnąć swoje pierwsze „udane zapobieżenie” — zapobiegając awarii maszyny, zanim ona nastąpi — w ciągu kilku miesięcy.

Kluczem do każdego programu poprawy jakości produkcji jest śledzenie postępów w stosunku do punktu odniesienia ustalonego na początku. Pozwala to świętować wczesne sukcesy i budować impet na dłuższą metę.

Czy to tylko dla dużych korporacji?

Wcale nie. Chociaż duzi gracze byli wczesnymi użytkownikami, technologia stała się znacznie bardziej dostępna i przystępna cenowo dla małych i średnich producentów. Na przykład, modele SaaS (Software-as-a-Service) dla platform AR/VR oznaczają, że nie potrzebujesz ogromnych początkowych inwestycji kapitałowych w oprogramowanie.

Mniejsze firmy często mogą być bardziej zwinne, co pozwala im testować i skalować nowe rozwiązania szybciej niż ich więksi konkurenci. Podstawowe zasady ograniczania marnotrawstwa, poprawy spójności i zwiększania wydajności są uniwersalne, niezależnie od wielkości firmy.

Potrzeba solidnych systemów jakości rośnie wszędzie. Wystarczy spojrzeć na trendy w zarządzaniu jakością w wysoce regulowanych dziedzinach, takich jak nauki przyrodnicze. Ta branża odnotowała 115% wzrost liczby wycofań produktów z rynku od 2018 roku, z rocznymi kosztami sięgającymi 5 miliardów $, co pokazuje, jak pilne jest prawidłowe wdrożenie tych systemów. Więcej informacji na temat tych trendów produkcyjnych znajdziesz na MasterControl.com.

Gotowy, aby podnieść kwalifikacje swojej siły roboczej i zmniejszyć liczbę błędów dzięki technologii immersyjnej? AIDAR Solutions dostarcza dostosowane aplikacje AR i VR, które przyspieszają naukę pracowników i usprawniają przepływy pracy wsparcia. Zobacz, jak nasze wirtualne szkolenia i narzędzia do zdalnej obsługi mogą zapewnić szybki zwrot z inwestycji dla Twoich operacji produkcyjnych.

Poznaj nasze rozwiązania na aidarsolutions.com