Przewodnik po monitorowaniu stanu i konserwacji predykcyjnej

Rozważ różnicę między zatarciem się silnika samochodu na autostradzie a otrzymaniem alertu na desce rozdzielczej, że konkretna część wymaga uwagi w przyszłym tygodniu. To jest fundamentalna różnica między tradycyjną konserwacją reaktywną a proaktywną strategią monitorowania stanu i konserwacji predykcyjnej. Reprezentuje to strategiczne przejście od mentalności „napraw, gdy się zepsuje” do podejścia „zapobiegaj awariom”.

Przejście od reaktywnych napraw do proaktywnych korzyści

Przez dziesięciolecia konserwacja przemysłowa była w dużej mierze reaktywna. Maszyna ulegała nieoczekiwanej awarii, co wywoływało pośpiech, aby przywrócić ją do działania. Ten model jest z natury nieefektywny i kosztowny, prowadząc do nieplanowanych przestojów w produkcji, drogich napraw awaryjnych i potencjalnych zagrożeń bezpieczeństwa. Działa na prostej, ale wadliwej zasadzie: jeśli coś nie jest zepsute, nie naprawiaj tego.

Konserwacja zapobiegawcza, kolejna ewolucja, była krokiem naprzód. Działa według ustalonego harmonogramu, podobnie jak wymiana oleju w samochodzie co 5000 mil. Jednak to podejście ma ograniczenia. Często prowadzi do wymiany części, które mają jeszcze znaczną żywotność operacyjną, lub, przeciwnie, nie zapobiega awarii, która występuje tuż przed planowanym przeglądem. Jest to świadome przypuszczenie, które nie uwzględnia w pełni rzeczywistego użytkowania i stanu sprzętu.

Aby naprawdę zrozumieć, jak te filozofie konserwacji wypadają w porównaniu, pomocne jest zobaczenie ich obok siebie.

Porównanie strategii konserwacji

| Rodzaj konserwacji | Podstawowa zasada | Typowy czas przestoju | Efektywność kosztowa |

|---|---|---|---|

| Reaktywna | „Napraw, gdy się zepsuje.” | Wysoki & Nieplanowany | Bardzo niska |

| Zapobiegawcza | „Napraw według harmonogramu.” | Planowany, ale może być nadmierny | Umiarkowana |

| Predykcyjna | „Napraw, gdy dane wskazują na potrzebę.” | Zminimalizowany & Planowany | Wysoka |

Tabela wyjaśnia, dlaczego wiele organizacji przechodzi na bardziej inteligentne, oparte na danych podejście. Konserwacja predykcyjna to nie tylko stopniowa poprawa; to fundamentalna zmiana w zarządzaniu aktywami.

Strategiczne przejście do predykcji

Monitorowanie stanu i konserwacja predykcyjna wprowadzają nowy poziom zaawansowania. Zamiast polegać na harmonogramach lub czekać na awarie, strategia ta polega na monitorowaniu sprzętu w czasie rzeczywistym. Czujniki są używane do śledzenia kluczowych parametrów — takich jak wibracje, temperatura i sygnatury akustyczne — zapewniając ciągły, jasny obraz stanu aktywów.

Ten strumień danych umożliwia predykcję. Monitorowanie stanu dostarcza aktualnego statusu maszyny, podczas gdy konserwacja predykcyjna wykorzystuje te informacje do prognozowania przyszłych potrzeb.

To nie tylko techniczne ulepszenie; to zupełnie inna strategia biznesowa. Przekształca konserwację z centrum kosztów, które jedynie reaguje na problemy, w czynnik wartości, który aktywnie zwiększa niezawodność, wydajność i ogólną doskonałość operacyjną.

To proaktywne podejście pozwala zespołom planować naprawy z chirurgiczną precyzją — dokładnie wtedy, gdy są potrzebne, aby zapobiec zarówno marnotrawnym wczesnym wymianom, jak i katastrofalnym awariom. To strategia oparta na danych, która przynosi rzeczywiste, mierzalne rezultaty.

Osiąganie wymiernych wyników biznesowych

Kiedy można przewidzieć potrzeby sprzętu, zanim staną się one nagłymi wypadkami, korzyści są odczuwalne w całej organizacji. Ta dalekowzroczność przekłada się bezpośrednio na lepszą wydajność i zdrowszy wynik finansowy.

Oto kilka kluczowych zalet:

- Drastycznie zmniejsz czas przestoju operacyjnego: Planowanie konserwacji przed wystąpieniem awarii oznacza, że można praktycznie wyeliminować nieplanowane przestoje. Badania wykazały, że może to zmniejszyć czas przestoju o 35-45%.

- Niższe koszty napraw: Zawsze taniej jest naprawić mały problem, zanim przerodzi się w poważną awarię. Wykazano, że to podejście obniża ogólne koszty konserwacji o 25-30%.

- Stwórz bezpieczniejsze miejsce pracy: Dobrze utrzymana maszyna to bezpieczniejsza maszyna. Przewidując i zapobiegając awariom, zapobiegasz również niebezpiecznym usterkom, które mogłyby narazić Twój zespół na ryzyko.

Branża zwraca na to uwagę. Globalny rynek systemów monitorowania stanu ma się ponad dwukrotnie zwiększyć, z 4,38 miliarda USD w 2025 roku do 9,20 miliarda USD do 2035 roku. Więcej danych i trendów znajdziesz na Future Market Insights. Ten wzrost w produkcji, energetyce i transporcie jest wyraźnym znakiem tego, jak krytyczna stała się ta technologia. W całym tym przewodniku szczegółowo omówimy, jak możesz wdrożyć tę potężną strategię.

Jak monitorowanie stanu „słyszy”, co mówią maszyny

Aby zrozumieć stan maszyny, należy interpretować jej sygnały operacyjne. Monitorowanie stanu to proces przekształcania subtelnych wskaźników i parametrów życiowych sprzętu w jasne, użyteczne informacje. Zastępuje ono zgadywanie rzeczywistymi danymi, aby zrozumieć obecny stan aktywów.

Ten proces jest analogiczny do badania lekarskiego krytycznych maszyn. Zamiast czekać na całkowitą awarię, ta metoda ciągle śledzi kluczowe wskaźniki wydajności, oferując jasny wgląd w dobry stan operacyjny. Ta ciągła ocena jest podstawą każdej potężnej strategii monitorowania stanu i konserwacji predykcyjnej.

Głównym celem jest pozyskanie surowych danych potrzebnych do wczesnego identyfikowania potencjalnych problemów. Ustanawiając punkt odniesienia dla normalnej pracy, nawet najmniejsze odchylenie działa jako wczesne ostrzeżenie, sygnalizując problem na długo przed tym, zanim stanie się on kryzysem. Cel jest prosty: wyłapać problemy, gdy są jeszcze małe, niedrogie i łatwe do naprawienia.

Analiza wibracji: stetoskop dla maszyn

Jednym z najpotężniejszych narzędzi diagnostycznych jest analiza wibracji. Podobnie jak lekarz używa stetoskopu do słuchania bicia serca, technicy używają czujników do monitorowania wewnętrznego działania obracającego się sprzętu, takiego jak silniki, pompy i skrzynie biegów. Każda maszyna ma unikalną „sygnaturę” wibracji podczas prawidłowej pracy.

Kiedy element, taki jak łożysko, zaczyna się zużywać lub wał ulega niewspółosiowości, zakłóca to tę sygnaturę, tworząc wykrywalne zmiany w wibracjach. Te zmiany są często najwcześniejszymi oznakami problemów. Gromadzenie i analiza tych danych pozwala zespołom konserwacyjnym precyzyjnie określić dokładną lokalizację i charakter rozwijającej się usterki — takiej jak niewyważenie, luz lub zużycie łożyska — zanim doprowadzi to do katastrofalnej awarii.

Termowizja: znajdowanie „gorączek” w sprzęcie

Inną kluczową techniką jest termowizja, znana również jako termografia. Ta metoda wykorzystuje kamery na podczerwień do wizualizacji ciepła, umożliwiając technikom dostrzeżenie „gorączek” lub gorących punktów, które są niewidoczne gołym okiem. W środowisku przemysłowym nadmierne ciepło jest prawie zawsze oznaką anomalii.

Może to być tarcie spowodowane słabo nasmarowaną częścią, luźne połączenie elektryczne tworzące opór lub zablokowana linia chłodząca.

Rutynowe skanowanie termiczne panelu sterowania elektrycznego może ujawnić połączenie, które jest o 150°F gorętsze niż identyczne obok niego. Jest to wyraźny wskaźnik uszkodzonego komponentu, który w przeciwnym razie mógłby doprowadzić do pożaru lub całkowitego wyłączenia systemu. Ta bezkontaktowa metoda jest niezwykle bezpieczna i skuteczna zarówno w przypadku inspekcji elektrycznych, jak i mechanicznych.

Analiza oleju: badanie krwi dla silników

W przypadku sprzętu z silnikami spalinowymi lub dużymi układami hydraulicznymi analiza oleju działa jak badanie krwi. Mała próbka smaru może ujawnić ogromną ilość informacji o stanie wewnętrznych komponentów maszyny.

Analizując olej pod kątem mikroskopijnych cząstek metalu, zanieczyszczeń takich jak brud czy woda, lub zmian chemicznych w jego lepkości, technicy mogą zdiagnozować szeroki zakres problemów. Na przykład, wykrycie wysokiego poziomu żelaza może wskazywać na zużycie przekładni, podczas gdy obecność płynu chłodzącego może świadczyć o pękniętym bloku silnika. Ten wgląd pozwala na ukierunkowane naprawy, zanim dojdzie do poważnych uszkodzeń.

Analiza ultradźwiękowa i akustyczna: słuchanie tego, co niesłyszalne

Wreszcie, analiza ultradźwiękowa polega na wykrywaniu dźwięków o wysokiej częstotliwości, które są daleko poza zakresem słyszalności ludzkiego ucha. Te fale dźwiękowe mogą identyfikować problemy, takie jak wycieki sprężonego powietrza — znaczące źródło marnotrawionej energii w zakładach produkcyjnych — lub wczesne etapy łuku elektrycznego w rozdzielnicach.

- Wycieki sprężonego powietrza: Mały, niesłyszalny wyciek może kosztować zakład tysiące dolarów rocznie w postaci zmarnowanej energii. Detektory ultradźwiękowe mogą z niezwykłą dokładnością wskazać te wycieki.

- Usterki elektryczne: Iskrzenie i śledzenie w sprzęcie elektrycznym generują unikalne sygnatury ultradźwiękowe, stanowiąc ostrzeżenie o zbliżającej się awarii.

- Smarowanie łożysk: Te narzędzia mogą nawet „usłyszeć”, kiedy łożysko potrzebuje smaru, zapobiegając zarówno nadmiernemu, jak i niedostatecznemu smarowaniu.

W przypadku aktywów na dużą skalę lub w środowiskach niebezpiecznych, zaawansowane narzędzia, takie jak drony do inspekcji przemysłowych, są coraz częściej używane do bezpiecznego gromadzenia tych krytycznych danych. Chociaż metody się różnią, zasada jest ta sama: gromadzić precyzyjne dane, aby zrozumieć stan aktywów. Te dane są kluczowym pierwszym krokiem, który oddziela reaktywne naprawy od prawdziwie proaktywnej strategii konserwacji.

Przekształcanie danych w predykcje za pomocą AI

Gromadzenie danych o sprzęcie w czasie rzeczywistym to pierwszy krok, ale ich prawdziwa wartość ujawnia się, gdy są wykorzystywane do prognozowania przyszłych zdarzeń. To tutaj sztuczna inteligencja przekształca monitorowanie stanu i konserwację predykcyjną z prostego systemu alertów w strategiczne narzędzie prognozowania. AI nie tylko identyfikuje problem; przewiduje go, przesuwając całą strategię konserwacji z reaktywnej na proaktywną.

Proces rozpoczyna się od algorytmów uczenia maszynowego analizujących ciągłe strumienie danych z czujników — wibracje, temperatury, ciśnienia i inne. Z czasem AI uczy się unikalnego „odcisku palca” operacyjnego każdej maszyny, tworząc bardzo szczegółową bazę danych normalnej wydajności w różnych warunkach. Ta cyfrowa sygnatura jest znacznie bardziej zaawansowana niż prosty, stały próg.

Jak wykrywanie anomalii wcześnie sygnalizuje problemy

Wykrywanie anomalii oparte na AI działa poprzez rozpoznawanie drobnych odchyleń od ustalonego operacyjnego „odcisku palca”. Te subtelne zmiany, takie jak niewielki wzrost temperatury silnika podczas określonego cyklu lub ułamkowa zmiana częstotliwości wibracji, są często najwcześniejszymi wskaźnikami potencjalnej awarii.

Sygnalizując te drobne nieprawidłowości, AI daje Twojemu zespołowi kluczową przewagę. To różnica między usłyszeniem „Twoja maszyna się przegrzewa” a ostrzeżeniem „Twoja maszyna wykazuje wczesne oznaki obciążenia, które prawdopodobnie doprowadzą do przegrzania za trzy tygodnie.”

Ta zdolność predykcyjna napędza znaczący wzrost rynku. Obecnie wyceniany na około 12,7 miliarda USD, rynek konserwacji predykcyjnej ma osiągnąć 80,6 miliarda USD do 2033 roku, napędzany zdolnością AI do dostarczania tego poziomu zaawansowanych, rzeczywistych informacji.

Od surowych danych do praktycznego przewidywania

Modele uczenia maszynowego robią więcej niż tylko sygnalizują, że coś jest nie tak; pomagają odpowiedzieć na kluczowe pytania: dlaczego to się dzieje i kiedy stanie się to problemem. Korelując różne strumienie danych, AI może wskazać prawdopodobną przyczynę źródłową i prognozować prawdopodobny harmonogram awarii.

To umożliwia zespołom konserwacyjnym działanie z chirurgiczną precyzją. Zamiast reagować na nagłe wypadki lub przestrzegać sztywnego harmonogramu zapobiegawczego, mogą planować interwencje na dokładnie ten moment, w którym są potrzebne. To podejście odblokowuje potężne połączenie korzyści:

- Maksymalizacja żywotności aktywów: Części są wymieniane na podstawie ich rzeczywistego stanu, a nie kalendarza, co wydłuża żywotność operacyjną każdego komponentu.

- Zoptymalizowane planowanie zasobów: Konserwacja może być planowana podczas zaplanowanych przestojów, zapewniając gotowość techników, narzędzi i części zamiennych.

- Drastycznie zmniejszony czas przestoju: Zapobiegając awariom, organizacje unikają znacznych kosztów i zakłóceń związanych z nieplanowanymi przestojami.

Aby zwiększyć dokładność prognozowania, zaawansowane frameworki, takie jak Retrieval Augmented Generation (RAG), stale rozwijają możliwości sztucznej inteligencji w obsłudze złożonych danych przemysłowych.

Wyposażanie zespołów w zdolności predykcyjne

Ostatecznie, integracja sztucznej inteligencji z programem monitorowania stanu i konserwacji predykcyjnej ma na celu wzmocnienie personelu. Zapewnia inżynierom utrzymania ruchu i niezawodności wgląd oparty na danych, umożliwiający podejmowanie mądrzejszych, bardziej strategicznych decyzji.

To przekształca rolę utrzymania ruchu z funkcji defensywnej, reaktywnej, w proaktywny, dodający wartość element działalności. Przewidując przyszłe zdarzenia, organizacje mogą zapewnić niezawodne, wydajne i bezpieczne działanie swoich najbardziej krytycznych aktywów, przekształcając utrzymanie ruchu w prawdziwą przewagę konkurencyjną.

Wykorzystanie AR i VR dla inteligentniejszych procesów utrzymania ruchu

Zidentyfikowanie, co wymaga naprawy i kiedy, to tylko połowa sukcesu. Wykonanie zadań konserwacyjnych na hali produkcyjnej to obszar, w którym technologie immersyjne, takie jak Rzeczywistość Rozszerzona (AR) i Wirtualna Rzeczywistość (VR), wypełniają lukę między cyfrowymi danymi a fizycznym działaniem. Narzędzia te pomagają technikom wykonywać zadania szybciej, bezpieczniej i z większą dokładnością.

AR i VR nie są już futurystycznymi koncepcjami; to praktyczne narzędzia przynoszące znaczące efekty. Służą jako interfejs łączący złożone dane z programu monitorowania stanu i konserwacji predykcyjnej bezpośrednio z technikiem na pierwszej linii. Celem jest dostarczenie właściwych informacji właściwej osobie w precyzyjnym momencie potrzeby.

Rzeczywistość rozszerzona do wskazówek na miejscu

Rzeczywistość Rozszerzona nakłada cyfrowe informacje na widok technika w świecie rzeczywistym, zazwyczaj za pomocą inteligentnych okularów lub tabletu. Tworzy to intuicyjne, kontekstowe środowisko, w którym dane nie są już ograniczone do oddzielnego ekranu. Zamiast żonglować laptopem i narzędziami, technik może widzieć wszystkie niezbędne informacje w swoim bezpośrednim polu widzenia.

Wyobraźmy sobie technika sprawdzającego złożony zespół pompy, noszącego okulary AR. Mógłby zobaczyć:

- Nakładki danych w czasie rzeczywistym: Odczyty temperatury, ciśnienia lub wibracji w czasie rzeczywistym wyświetlane bezpośrednio na odpowiednich komponentach.

- Cyfrowe schematy: Interaktywny model 3D wnętrza maszyny nałożony na fizyczny obiekt, upraszczający identyfikację części i śledzenie okablowania.

- Instrukcje krok po kroku: Animowane przewodniki i listy kontrolne pojawiające się w ich polu widzenia, prowadzące ich przez złożoną naprawę sekwencyjnie.

Technologia ta zapewnia technikom rodzaj „widzenia rentgenowskiego”, umożliwiając im dostrzeżenie niewidzialnych strumieni danych, które określają stan maszyny. Wizualizując problem bezpośrednio na urządzeniu, skracają czas spędzany na konsultowaniu instrukcji i znacznie zmniejszają ryzyko błędów.

Potężnym zastosowaniem jest zdalna pomoc eksperta. Technik na miejscu może udostępnić swój dokładny punkt widzenia starszemu ekspertowi znajdującemu się w dowolnym miejscu na świecie. Zdalny ekspert może następnie dodawać wirtualne notatki i schematy do widoku technika, prowadząc go przez naprawę w czasie rzeczywistym. Ta funkcja może zmniejszyć koszty podróży ekspertów nawet o 75% i znacznie skrócić czas przestoju sprzętu.

Wirtualna rzeczywistość do bezryzykowego szkolenia

Podczas gdy AR wzbogaca świat rzeczywisty, Wirtualna Rzeczywistość (VR) tworzy w pełni immersyjne, symulowane środowisko. W przypadku szkoleń VR jest transformacyjna. Zapewnia inżynierom i technikom bezpieczną, cyfrową przestrzeń do ćwiczenia złożonych lub niebezpiecznych procedur bez konsekwencji w świecie rzeczywistym. Jest to szczególnie skuteczne przy użyciu „cyfrowego bliźniaka” – precyzyjnej wirtualnej repliki – rzeczywistych maszyn.

W tych symulacjach VR, uczestnicy szkoleń mogą:

- Ćwiczyć naprawy wysokiego ryzyka: Pracować nad zadaniami konserwacyjnymi związanymi z wysokim napięciem lub niebezpiecznymi materiałami bez fizycznego ryzyka.

- Symulować rzadkie awarie: Rozwiązywać problemy z krytycznymi awariami, które są zbyt niebezpieczne lub kosztowne, aby replikować je na działającym sprzęcie produkcyjnym.

- Uczyć się poprzez powtarzanie: Ćwiczyć procedurę wielokrotnie, aż stanie się drugą naturą, bez powodowania zużycia części lub ryzyka uszkodzenia.

Badania wskazują, że praktyczne szkolenia wirtualne mogą przyspieszyć naukę pracowników nawet o 75% w porównaniu z tradycyjnymi metodami nauczania w klasie. Technicy budują pamięć mięśniową i pewność siebie w środowisku wirtualnym, co zapewnia im pełne przygotowanie, gdy wkraczają na halę produkcyjną. Możesz zagłębić się w tę zmianę, sprawdzając nasze spostrzeżenia na temat tego, jak rzeczywistość rozszerzona zmienia procesy utrzymania ruchu.

Integrując AR i VR, firmy nie tylko udoskonalają swoje programy utrzymania ruchu; budują bardziej połączoną, wykwalifikowaną i efektywną siłę roboczą, przygotowaną na wymagania współczesnego przemysłu.

Twoja mapa drogowa do wdrożenia konserwacji predykcyjnej

Przejście na strategię konserwacji predykcyjnej to podróż wymagająca starannego planowania. Najskuteczniejszym podejściem jest rozpoczęcie od małych kroków, wykazanie wartości, a następnie metodyczne rozszerzanie programu na wszystkie operacje. Ta mapa drogowa przedstawia kluczowe etapy przejścia od koncepcji do w pełni operacyjnego systemu, który zapewnia mierzalne wyniki.

Przyjęcie tego modelu to mniej pojedyncza, masowa modernizacja technologiczna, a bardziej ustrukturyzowane, etapowe wdrożenie. Podążanie jasną ścieżką pomaga uniknąć typowych pułapek, zapewnić wsparcie kierownictwa i zbudować program, który zapewnia trwałą wartość.

Faza 1: identyfikacja krytycznych aktywów do programu pilotażowego

Pierwszym krokiem nie jest monitorowanie wszystkiego, lecz monitorowanie tego, co najważniejsze. Zacznij od analizy krytyczności, aby zidentyfikować, które elementy wyposażenia spowodowałyby największe zakłócenia w przypadku nieoczekiwanej awarii. Skoncentruj się na maszynach, które są kluczowe dla Twojej linii produkcyjnej, mają historię kosztownych awarii lub stwarzają zagrożenie bezpieczeństwa.

Wybierz dwa lub trzy aktywa o dużym wpływie do programu pilotażowego. Pozwala to zademonstrować wartość monitorowania stanu i konserwacji predykcyjnej bez dużych początkowych inwestycji. Udany program pilotażowy stanowi przekonujący argument biznesowy za szerszym wdrożeniem.

Faza 2: wybór i wdrożenie odpowiedniej technologii

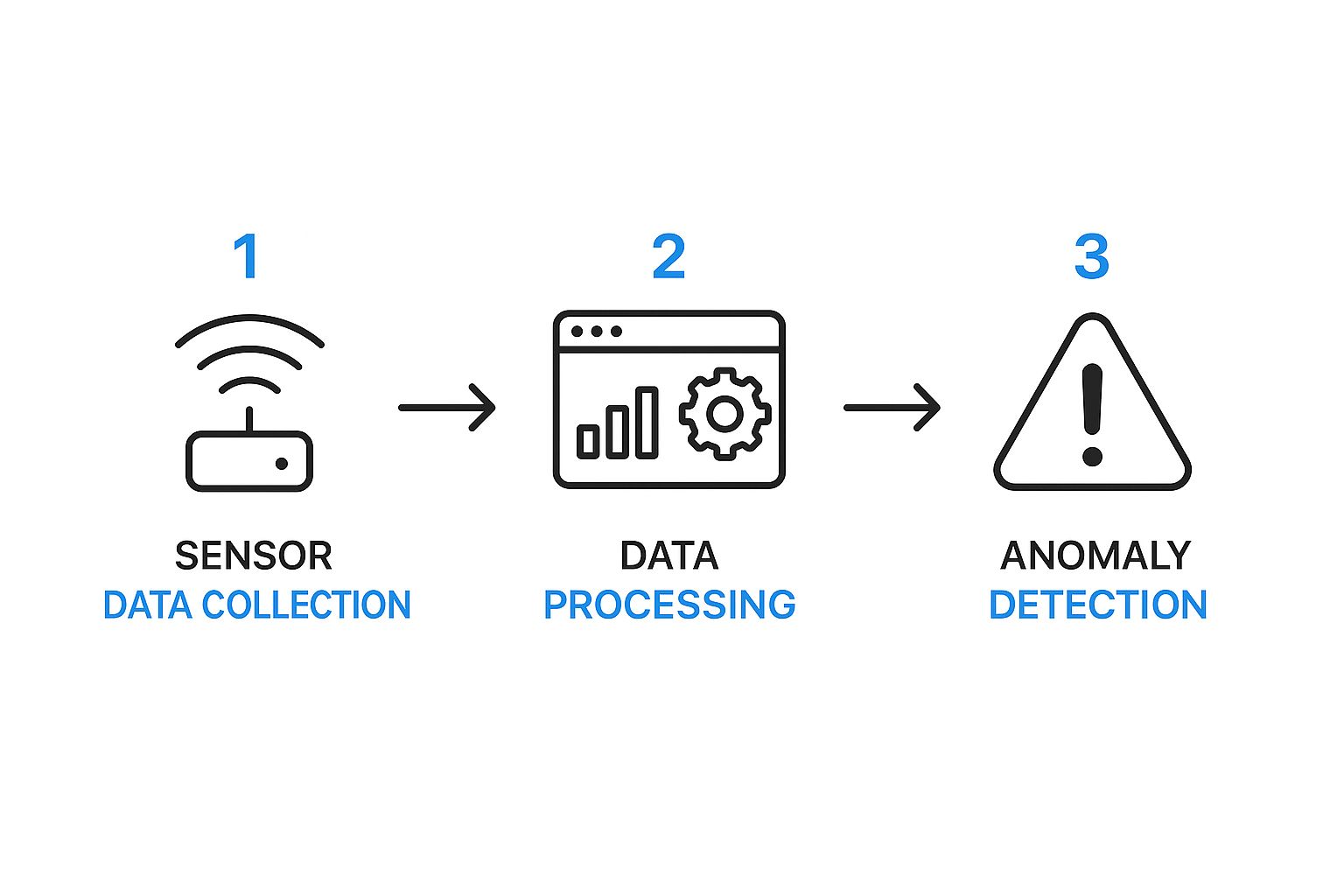

Po zidentyfikowaniu, co monitorować, następnym krokiem jest określenie, jak. Obejmuje to wybór odpowiednich narzędzi, od czujników zbierających dane po platformę, która je analizuje.

- Wybór czujników: Dopasuj czujnik do najbardziej prawdopodobnych trybów awarii aktywa. Dla silnika o dużej prędkości idealne są czujniki wibracji. Dla szafy elektrycznej najlepszym wyborem jest termowizja.

- Platforma danych: Wybierz platformę, która może zarządzać całym cyklem życia danych: zbieraniem, przechowywaniem i analizą. Wiele nowoczesnych rozwiązań chmurowych oferuje gotowe modele AI, które automatyzują wykrywanie anomalii i przewidywanie awarii.

- Integracja systemu: To kluczowy krok. Nowa platforma musi integrować się z istniejącym systemem zarządzania utrzymaniem ruchu (CMMS). To połączenie umożliwia automatyczne generowanie zleceń pracy, gdy tylko system przewidzi potencjalny problem.

Dane przepływają z czujników do zbierania, do platformy do przetwarzania, gdzie algorytmy wykrywają anomalie.

Proces ten przekształca strumień surowych danych maszynowych w jasne, wczesne ostrzeżenie o konieczności konserwacji.

Faza 3: ustanowienie protokołów i szkolenie zespołu

Technologia jest skuteczna tylko wtedy, gdy zespół wie, jak jej używać. Ta faza koncentruje się na elemencie ludzkim. Musisz stworzyć jasne, udokumentowane procedury reagowania na alerty. Zdefiniuj, kto weryfikuje alert, kto tworzy zlecenie pracy i kto wykonuje naprawę.

Szkolenie jest równie ważne. Technicy utrzymania ruchu, inżynierowie niezawodności i kierownicy zakładów muszą zrozumieć „dlaczego” stoi za systemem. Reprezentuje to znaczącą zmianę kulturową od reagowania na awarie do proaktywnego zapobiegania im w oparciu o dane.

Jasny proces rozwiązywania problemów jest nieoceniony, gdy pojawiają się złożone problemy. Aby dowiedzieć się więcej, nasz przewodnik na temat skutecznego rozwiązywania problemów w utrzymaniu ruchu oferuje cenne strategie. Inwestowanie w umiejętności zespołu to to, co przekształca spostrzeżenia systemu w rzeczywiste działania i oszczędności.

Mapa drogowa wdrożenia konserwacji predykcyjnej

Ta tabela podsumowuje drogę od początkowej koncepcji do w pełni zrealizowanego programu, podkreślając cel, działania i typowe wyzwania dla każdego etapu.

| Faza | kluczowy cel | główne działania | częste wyzwanie |

|---|---|---|---|

| 1. Program pilotażowy | Udowodnij wartość i uzyskaj akceptację dzięki ukierunkowanemu, małemu projektowi. | Przeprowadź analizę krytyczności, wybierz 2-3 aktywa o dużym wpływie, zdefiniuj wskaźniki sukcesu. | Wybór aktywów zbyt złożonych lub nie psujących się wystarczająco często, aby szybko wykazać zwrot z inwestycji. |

| 2. Wdrożenie technologii | Wdróż niezbędny sprzęt i oprogramowanie do zbierania i analizowania danych. | Wybierz odpowiednie czujniki, platformę do analizy danych, zintegruj z CMMS. | Zbyt duża liczba opcji technologicznych lub słaba integracja systemu. |

| 3. Proces i szkolenie | Zbuduj systemy ludzkie i umiejętności potrzebne do działania w oparciu o predykcyjne spostrzeżenia. | Opracuj protokoły reagowania, przeszkol zespoły utrzymania ruchu, stwórz przewodniki rozwiązywania problemów. | Opór zespołu wobec zmian lub brak zaufania do nowego procesu opartego na danych. |

| 4. Skalowanie i optymalizacja | Rozszerz program na inne krytyczne aktywa i stale udoskonalaj model. | Zidentyfikuj kolejną grupę aktywów, przeanalizuj wyniki programu pilotażowego, udoskonal modele predykcyjne. | Zbyt szybkie skalowanie bez nauki z pilotażu, prowadzące do rozmytych wyników. |

Podążanie taką ustrukturyzowaną mapą drogową pomaga zapewnić, że Twoja inwestycja w konserwację predykcyjną opłaci się, nie tylko w krótkim terminie, ale na lata.

Częste pytania dotyczące konserwacji predykcyjnej

Nawet przy szczegółowej mapie drogowej, praktyczne wdrożenie często rodzi pytania. Wczesne zajęcie się tymi typowymi pytaniami może zapewnić zgodność zespołu i płynniejsze przejście do programu monitorowania stanu i konserwacji predykcyjnej.

Jaka jest różnica między monitorowaniem stanu a konserwacją predykcyjną?

Te dwa pojęcia są często mylone, ponieważ są ze sobą ściśle powiązane, ale pełnią odrębne funkcje.

Pomyśl o tym jak o medycznej analogii dla Twoich maszyn. Monitorowanie stanu to proces diagnostyczny – akt pobierania parametrów życiowych, takich jak temperatura, wibracje i ciśnienie. Zapewnia to obraz aktualnego stanu maszyny w czasie rzeczywistym.

Konserwacja predykcyjna natomiast to prognoza. Wykorzystuje dane o stanie zebrane poprzez monitorowanie stanu, aby prognozować potencjalne przyszłe problemy. Odpowiada na kluczowe pytanie: „Biorąc pod uwagę te dane, co prawdopodobnie ulegnie awarii i kiedy?”

Krótko mówiąc, monitorowanie stanu zbiera dane w czasie rzeczywistym, a konserwacja predykcyjna wykorzystuje te dane do przewidywania przyszłości.

Ile kosztuje wdrożenie programu?

Koszt wdrożenia znacznie różni się w zależności od zakresu programu. Wdrożenie na dużą skalę nie jest konieczne od samego początku.

Mały program pilotażowy, skupiony na kilku krytycznych maszynach, może zostać wdrożony przy skromnej inwestycji w czujniki i subskrypcję platformy analitycznej opartej na chmurze.

Wdrożenie na pełną skalę, obejmujące cały obiekt, będzie wymagało znacznie większego budżetu na sprzęt, integrację oprogramowania i kompleksowe szkolenie zespołu. Zalecane podejście to rozpoczęcie od małych kroków, udowodnienie zwrotu z inwestycji poprzez śledzenie redukcji przestojów i kosztów napraw, a następnie wykorzystanie tych sukcesów do uzasadnienia skalowania programu.

Czy można to zastosować do dowolnego typu sprzętu?

Chociaż technicznie możliwe jest monitorowanie niemal każdego aktywa, nie zawsze jest to opłacalne.

Najlepszymi kandydatami do konserwacji predykcyjnej są aktywa o wysokiej wartości, kluczowe dla misji. Są to maszyny, których nieoczekiwana awaria wstrzymałaby produkcję, stworzyła zagrożenie bezpieczeństwa lub spowodowała znaczną stratę finansową.

Nie byłoby praktyczne stosowanie tego do taniej, niekrytycznej pompy, do której części zamienne są łatwo dostępne. Początkowym krokiem każdego programu powinna być analiza krytyczności, aby zidentyfikować, gdzie monitorowanie stanu i konserwacja predykcyjna przyniosą największy i najbardziej natychmiastowy zwrot z inwestycji. Aby zrozumieć podstawową technologię, pomocne jest zrozumienie definicji analityki predykcyjnej, która umożliwia te prognozy.

Czy potrzebuję analityków danych w moim zespole?

Niekoniecznie, zwłaszcza na początkowych etapach. Wiele nowoczesnych platform konserwacji predykcyjnej jest zaprojektowanych dla inżynierów, a nie analityków danych. Posiadają one przyjazne dla użytkownika pulpity nawigacyjne i wbudowane modele AI, które obsługują większość złożonych analiz.

Chociaż analityk danych może być cennym atutem do dopracowywania modeli lub rozwiązywania unikalnych wyzwań w miarę dojrzewania programu, Twoi obecni inżynierowie utrzymania ruchu i niezawodności są w pełni zdolni do zarządzania tymi systemami i czerpania z nich znaczącej wartości. Kluczem jest zapewnienie im odpowiedniego szkolenia i pokazanie, jak szkolić personel, aby ufał i działał zgodnie z informacjami dostarczanymi przez system.

W AIDAR Solutions specjalizujemy się w łączeniu cyfrowych informacji z fizycznym działaniem za pomocą immersyjnych narzędzi AR i VR. Nasze rozwiązania umożliwiają technikom wykonywanie pracy z większą szybkością, bezpieczeństwem i precyzją, przekształcając dane predykcyjne w rzeczywiste rezultaty. Dowiedz się, jak możemy usprawnić Twoje procesy konserwacji na https://aidarsolutions.com.