Prädiktive vs. präventive Wartung: Ein Leitfaden

Im Zentrum der Debatte um prädiktive vs. präventive Wartung steht eine grundlegende Frage: Sollte die Wartung durch einen vorab festgelegten Zeitplan oder durch Echtzeit-Gerätedaten gesteuert werden? Die präventive Wartung hält sich an einen festen Kalender, während die prädiktive Wartung auf den tatsächlichen Zustand einer Anlage reagiert. Die Wahl hängt davon ab, ob ein Unternehmen einen strukturierten, routinemäßigen Service oder datengesteuerte Eingriffe priorisiert, die auf maximale betriebliche Effizienz ausgelegt sind.

Auswahl Ihrer modernen Wartungsstrategie

Für jeden Industriebetreiber ist die Entscheidung zwischen planmäßiger Instandhaltung und einem dynamischen, datengesteuerten Ansatz von großer Bedeutung. Das Verständnis der Philosophie hinter jedem Ansatz ist der erste Schritt. Die eine Methode funktioniert wie ein Uhrwerk und folgt einem kalender- oder nutzungsbasierten Zeitplan. Die andere Methode funktioniert eher wie eine kontinuierliche Gesundheitsprüfung, die den tatsächlichen Zustand der Maschinen erfasst, bevor Maßnahmen eingeleitet werden.

Die optimale Strategie hängt oft von der Kritikalität einer Anlage, ihren bekannten Ausfallmustern und den Budgetbeschränkungen ab. Während jeder Ansatz unterschiedliche Vorteile bietet, stellen viele Unternehmen fest, dass ein Hybridmodell, das die Stärken beider Ansätze vereint, die größte Kapitalrendite erzielt.

Kernunterschiede und Auswirkungen auf die Leistung

Die präventive Wartung ist seit Jahrzehnten ein Eckpfeiler des Industriebetriebs; sie ist ein unkomplizierter Ansatz, der auf Zeit oder Nutzung basiert. Im Gegensatz dazu ist die prädiktive Wartung eine neuere Innovation, die durch digitale Sensoren, das Internet der Dinge (IoT) und ausgefeilte Datenanalysen ermöglicht wird. Dieser technologische Wandel ermöglicht es den Teams, die Lebensdauer von Anlagen zu verlängern, Wartungspläne zu optimieren und ungeplante Ausfälle deutlich zu reduzieren.

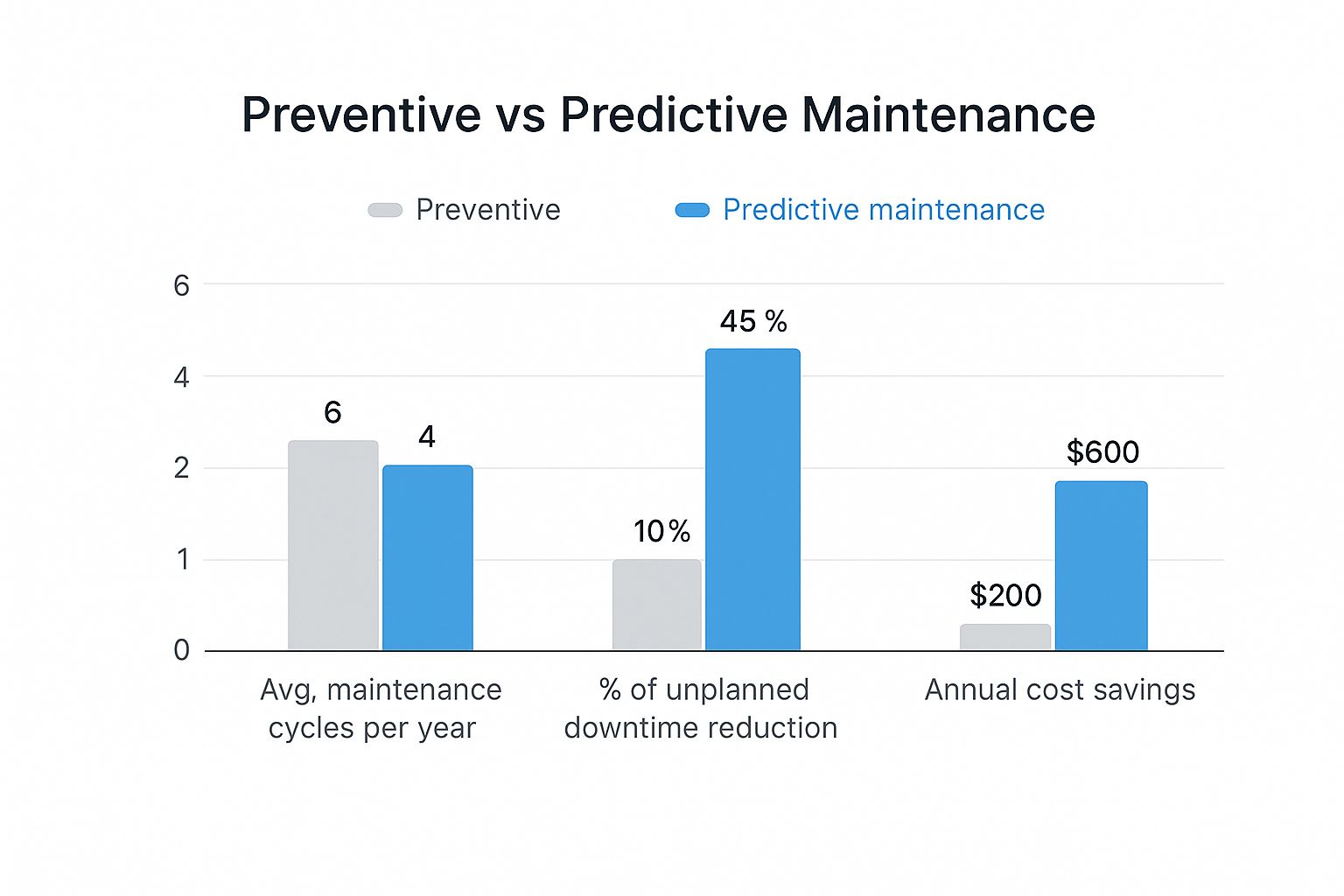

Diese Grafik verdeutlicht die Leistungsunterschiede zwischen den beiden Strategien anhand wichtiger Betriebsmetriken.

Die Daten deuten darauf hin, dass ein prädiktiver Ansatz zu weniger Wartungszyklen, einer deutlichen Reduzierung ungeplanter Ausfallzeiten und höheren jährlichen Kosteneinsparungen führen kann. Dies bereitet die Bühne für eine eingehendere Untersuchung, wie diese Ergebnisse erzielt werden.

Ziel ist es, über eine pauschale Denkweise hinauszugehen. Die Entwicklung eines effektiven Programms bedeutet, die richtige Strategie zur richtigen Zeit auf die richtige Anlage anzuwenden.

Um die Konzepte zu verdeutlichen, bietet diese Tabelle einen direkten, nebeneinander gestellten Vergleich der Kernphilosophien, die die einzelnen Wartungsarten antreiben.

Prädiktive vs. präventive Wartung: Die wichtigsten Unterschiede auf einen Blick

Diese Kurzübersicht zeigt die grundlegenden Unterschiede zwischen den beiden Strategien und verdeutlicht, wie sie sich in allen Bereichen unterscheiden, von den Auslösern bis zu den Kosten.

| Kriterium | Präventive Wartung | Prädiktive Wartung |

|---|---|---|

| Auslöser | Zeitbasiert (z. B. monatlich) oder nutzungsbasiert (z. B. alle 1.000 Stunden) | Zustandsbasiert (z. B. Vibration Anomalie erkannt) |

| Datenabhängigkeit | Empfehlungen des Herstellers und historische Durchschnittswerte | Echtzeit-Sensordaten (IoT), Analysen und KI-Modelle |

| Ziel | Reduzierung der Ausfallwahrscheinlichkeit durch routinemäßige Wartung | Verhindern von Ausfällen durch Vorhersage auf der Grundlage des aktuellen Zustands |

| Kostenstruktur | Feste, vorhersehbare Kosten für planmäßige Wartung | Höhere Anfangsinvestition, niedrigere langfristige Betriebskosten |

Wie die Tabelle zeigt, ist die Abweichung deutlich. Bei der präventiven Wartung geht es um vorhersehbare Routinen, während es bei der prädiktiven Wartung um proaktive, intelligente Eingriffe geht.

Vergleich grundlegender Wartungsphilosophien

Um den Kern der Debatte um prädiktive vs. präventive Wartung zu verstehen, ist es wichtig, ihre operative DNA zu untersuchen. Es handelt sich nicht nur um unterschiedliche Taktiken, sondern um unterschiedliche Philosophien in Bezug auf die Gesundheit von Maschinen. Die eine basiert auf der Einhaltung eines Zeitplans, während sich die andere auf die Interpretation von Daten der Geräte selbst konzentriert.

Die präventive Wartung basiert auf Routine und Regelmäßigkeit. Ihre Auslöser sind festgelegt – entweder ist eine bestimmte Zeitspanne verstrichen oder ein Nutzungsmeilenstein wurde erreicht. Dies ist vergleichbar mit dem Ölwechsel bei einem Fahrzeug alle 5.000 Meilen, unabhängig von seinem tatsächlichen Zustand.

Dieser Ansatz stützt sich stark auf Herstellerempfehlungen und historische Daten, um Serviceintervalle festzulegen. Das Ziel ist einfach: die Geräte warten, bevor sie ausfallen können, in der Annahme, dass jedes Teil eine vorhersehbare Lebensdauer hat.

Der proaktive zeitbasierte Ansatz

Bei einem präventiven Modell kann eine kritische Pumpe alle 1.500 Betriebsstunden überholt werden. Dies geschieht unabhängig davon, ob sich die Pumpe in ausgezeichnetem Zustand befindet oder Verschleißerscheinungen aufweist. Die Stärke dieser Methode ist ihre Vorhersehbarkeit. Die Budgetierung wird vereinfacht, die Planung ist klar und der Workflow ist klar definiert.

Ihre größte Schwäche ist jedoch das Fehlen eines Echtzeitkontexts. Eine Komponente, die für eine Lebensdauer von 1.500 Stunden ausgelegt ist, könnte in einwandfreiem Zustand sein, was bedeutet, dass Wartungsressourcen für unnötige Teile und Arbeitskräfte aufgewendet wurden. Umgekehrt könnte ein anderes identisches Teil aufgrund einzigartiger Betriebsbelastungen bei 1.200 Stunden kurz vor dem Ausfall stehen, und die planmäßige Überprüfung wäre zu spät.

Das dynamische zustandsbasierte Modell

Die prädiktive Wartung ändert den Ansatz grundlegend. Anstelle eines Kalenders werden Echtzeitdaten verwendet, um Entscheidungen zu treffen. Es wird nicht gefragt: „Wann ist der nächste Service fällig?“, sondern: „Wie ist der tatsächliche Zustand dieser Anlage im Moment?“

Hier spielt die Technologie eine entscheidende Rolle, indem sie eine Reihe von Überwachungstools einsetzt:

- IoT-Sensoren zur kontinuierlichen Verfolgung wichtiger Parameter wie Temperatur und Druck.

- Vibrationsanalyse zur Erkennung subtiler Ungleichgewichte, die oft auf drohende mechanische Probleme hindeuten.

- Thermografie zur Identifizierung von Hotspots, die auf elektrische Fehler oder Reibung hindeuten.

- Akustische Analyse zum „Abhören“ ungewöhnlicher Geräusche, die auf internen Verschleiß hindeuten.

Dieser kontinuierliche Datenstrom ist das entscheidende Unterscheidungsmerkmal. Durch das Sammeln und Analysieren von Anlagenzuständen nutzt die prädiktive Wartung die statistische Prozesskontrolle und das maschinelle Lernen, um Ausfälle mit hoher Genauigkeit vorherzusagen. Dies ist eine deutliche Abkehr von präventiven Methoden, die sich unabhängig vom Zustand einer Anlage an einen Zeitplan halten, und ermöglicht es Unternehmen, übermäßige Wartungskosten und die finanziellen Auswirkungen ungeplanter Ausfallzeiten zu kontrollieren. Weitere Informationen darüber, wie prädiktive Modelle dies erreichen, finden Sie unter kaizen.com.

Algorithmen für maschinelles Lernen analysieren diese Datenströme und identifizieren Muster und Anomalien, die ein Mensch möglicherweise übersehen würde. Das System lernt, wie ein „normaler“ Betrieb für jede spezifische Maschine unter verschiedenen Lasten aussieht.

Durch die Erkennung selbst geringfügiger Abweichungen von dieser Basislinie kann ein prädiktives Modell einen potenziellen Ausfall Wochen oder sogar Monate im Voraus erkennen. Dies ermöglicht es den Teams, im optimalen Moment einzugreifen – nicht nur beim nächsten geplanten Termin.

Beispielsweise könnte ein prädiktives System einen geringfügigen Anstieg der Vibration in einem Getriebe feststellen. Obwohl dies kein unmittelbarer Notfall ist, könnte der Algorithmus prognostizieren, dass ein wichtiges Lager auf seiner aktuellen Flugbahn in etwa 45 Tagen ausfallen wird. Dies verschafft dem Wartungsteam einen erheblichen Zeitrahmen, um Teile zu bestellen, die Reparatur während eines geplanten Stillstands zu planen und einen katastrophalen, produktionshemmenden Ausfall zu vermeiden. Dies verwandelt die Wartung von einer routinemäßigen Aufgabe in eine präzise, strategische Maßnahme.

Ein Blick auf die Kosten, die Technologie und die Fähigkeiten, die Sie benötigen

Die Wahl zwischen prädiktiver und präventiver Wartung geht über die operative Philosophie hinaus. Sie erfordert eine praktische Bewertung der finanziellen, technologischen und personellen Ressourcen, die für die erfolgreiche Umsetzung jeder Strategie erforderlich sind. Jede ernsthafte Diskussion über prädiktive vs. präventive Wartung muss berücksichtigen, was jeder Ansatz kostet, um ihn zu initiieren und aufrechtzuerhalten.

Ein Weg hat niedrigere Eintrittsbarrieren, aber der andere verspricht eine viel höhere langfristige Rendite und verändert grundlegend die Gesamtbetriebskosten.

Die präventive Wartung ist relativ einfach zu implementieren. Die anfänglichen finanziellen und technologischen Hürden sind vergleichsweise niedrig. Die Kosten fallen hauptsächlich für Arbeitskräfte, Standardersatzteile und ein CMMS zur Verwaltung von Zeitplänen an. Diese Vorhersehbarkeit erleichtert die Budgetierung, was ein erheblicher Vorteil für kleinere Unternehmen oder solche ist, die weniger kritische Geräte verwalten.

Diese scheinbare Kosteneffizienz kann jedoch irreführend sein. Dieser Ansatz führt oft zu einer „Überwartung“, bei der Teile ausgetauscht und Arbeitskräfte auf der Grundlage eines Kalenders eingesetzt werden, nicht auf der Grundlage des tatsächlichen Bedarfs. Diese Praxis, voll funktionsfähige Komponenten auszutauschen, kann im Laufe des Lebenszyklus einer Anlage zu erheblichen und unnötigen Kosten führen.

Die große technologische Kluft

Die für jede Strategie erforderliche Technologie ist ein wichtiger Punkt der Divergenz. Die präventive Wartung kann effektiv mit grundlegender Planungssoftware und sorgfältiger Aufzeichnung funktionieren. Die „Technologie“ ist in diesem Fall in erster Linie der Wartungsplan selbst, der auf Herstellerrichtlinien und historischen Erfahrungen basiert.

Die prädiktive Wartung hingegen erfordert eine robuste technologische Grundlage. Dies ist nicht nur ein Upgrade, sondern eine vollständige Umstellung auf einen datengesteuerten Betrieb. Um ein prädiktives Programm zu erstellen, sind mehrere Schlüsselkomponenten erforderlich:

- Sensoren und IoT-Geräte: Diese bilden das Nervensystem des Betriebs und sammeln kontinuierlich Echtzeitdaten zu Vibrationen, Temperatur, Akustik und anderen Vitalfunktionen.

- Datenübertragungsnetzwerk: Ein zuverlässiges Netzwerk ist erforderlich, um Daten von Anlagen zu einem zentralen Hub zur Verarbeitung zu übertragen.

- Erweiterte Analyseplattform: Dies ist das Gehirn des Systems, in dem Algorithmen für maschinelles Lernen Datenströme analysieren, Anomalien erkennen und potenzielle Ausfälle vorhersagen.

- Systemintegration: Die Analyseplattform muss in das CMMS integriert werden, um automatisch Arbeitsaufträge zu generieren und eine einheitliche Ansicht des Anlagenzustands zu ermöglichen.

Während die Vorabinvestition für die Infrastruktur der prädiktiven Wartung höher ist, werden die versteckten Kosten der präventiven Wartung direkt angegangen – wie z. B. der vorzeitige Austausch von Teilen und das Risiko unerwarteter Ausfälle zwischen den geplanten Wartungsarbeiten.

Ihr Team muss sich weiterentwickeln

Das menschliche Element ist genauso wichtig wie die Technologie. Ein Team für präventive Wartung besteht aus qualifizierten Technikern, die Experten auf ihrem Gebiet sind – sie führen geplante Aufgaben präzise und effizient aus. Ihre Expertise liegt in der praktischen mechanischen und elektrischen Reparatur, wobei sie etablierte Verfahren befolgen.

Der Übergang zu einem prädiktiven Modell erfordert, dass sich auch das Team weiterentwickelt. Qualifizierte Techniker sind weiterhin unerlässlich, müssen aber durch Fachkräfte mit anderen Fähigkeiten ergänzt werden. Das moderne Team für prädiktive Wartung ist eine multidisziplinäre Einheit.

Ein wichtiger Bestandteil jeder soliden Wartungsphilosophie – ob präventiv oder prädiktiv – ist natürlich die sorgfältige Verfolgung eines umfassenden Drohnenwartungsprotokolls oder ähnlicher Anlagendokumente. Diese Historie liefert den Kontext, der erforderlich ist, um präventive Zeitpläne zu optimieren und prädiktive Algorithmen richtig zu trainieren.

Dieses neue Betriebsmodell führt Rollen ein, die in einer traditionellen Wartungsabteilung normalerweise nicht zu finden sind:

- Data Scientists/Analysten: Diese Fachleute erstellen, verwalten und interpretieren die Algorithmen für maschinelles Lernen, die Ausfälle vorhersagen.

- IT/OT-Spezialisten: Experten werden benötigt, um die Kluft zwischen der Betriebstechnologie in der Fabrikhalle (Sensoren) und der Informationstechnologie im Backoffice (Analyseplattform) zu überbrücken.

- Zuverlässigkeitsingenieure: Ihre Aufgabe ist es, Ausfalldaten zu analysieren, um Möglichkeiten zur Verbesserung der Anlagenleistung und zur Verfeinerung der gesamten Wartungsstrategie zu identifizieren.

Auch die Frontline-Techniker müssen sich anpassen. Ihre Rolle erweitert sich von der einfachen Erledigung von Arbeitsaufträgen zur Interpretation datengesteuerter Warnmeldungen und zur Bereitstellung von Feedback zur Verbesserung der prädiktiven Modelle. Dies beinhaltet nicht nur das Erlernen neuer Tools, sondern auch die Annahme einer proaktiveren Denkweise in Bezug auf den Anlagenzustand. Augmented Reality (AR)-Lösungen können diesen Übergang erheblich unterstützen, indem sie Technikern Echtzeit-Datenüberlagerungen und geführte Anweisungen direkt in ihrem Sichtfeld bereitstellen, wodurch komplexe Daten sofort verständlich und umsetzbar werden.

Messung der tatsächlichen geschäftlichen Auswirkungen

Bei der Bewertung von prädiktiver und präventiver Wartung muss sich das Gespräch von operativen Gewohnheiten zu quantitativen Ergebnissen verlagern. Der wahre Wert jeder Wartungsstrategie wird in Kosteneinsparungen, Produktionssteigerungen und einer längeren Lebensdauer der Anlagen gemessen. Beide Ansätze beeinflussen die Gesamtbetriebskosten, aber sie tun dies auf unterschiedliche Weise, die mit den richtigen Key Performance Indicators (KPIs) verfolgt werden können.

Die präventive Wartung basiert auf einem vorhersehbaren Modell mit festen Kosten. Die Budgetierung ist einfach – der Zeitplan, die Teile und die Arbeitskosten sind im Voraus bekannt. Diese Einfachheit kann jedoch erhebliche Verschwendung verdecken. Ressourcen können für die Wartung einer Maschine aufgewendet werden, die einwandfrei funktioniert. Noch kritischer ist, dass ein Ausfall zwischen den geplanten Überprüfungen auftreten kann, was zu kostspieligen, ungeplanten Ausfallzeiten führt.

Die prädiktive Wartung erfordert umgekehrt eine größere Vorabinvestition in Technologie und Schulung. Ziel ist es, jeden ausgegebenen Dollar zu optimieren, indem jede Wartungsaufgabe mit einem echten, datengestützten Bedarf verknüpft wird. Letztendlich geht es bei jeder Strategieänderung um die Verbesserung der betrieblichen Effizienz, ein Hauptziel für jedes Unternehmen.

Wichtige Kennzahlen, die die Geschichte erzählen

Um diese beiden Modelle genau zu vergleichen, müssen mehrere Kernkennzahlen überwacht werden. Diese KPIs dienen als Vitalfunktionen Ihrer Geräte und geben die Wirksamkeit Ihres Wartungsprogramms an.

- Mean Time Between Failures (MTBF): Dies ist die durchschnittliche Zeit, die eine Anlage ohne Unterbrechung zwischen Ausfällen betrieben wird. Eine höhere MTBF deutet auf eine höhere Zuverlässigkeit hin.

- Mean Time to Repair (MTTR): Dies erfasst die Zeit, die für die Reparatur einer ausgefallenen Anlage benötigt wird, vom Zeitpunkt des Ausfalls bis zur Wiederinbetriebnahme. Eine niedrigere MTTR spiegelt einen effizienten Reparaturprozess wider.

- Overall Equipment Effectiveness (OEE): OEE ist der Goldstandard für die Messung der Fertigungsproduktivität. Es ist eine zusammengesetzte Kennzahl, die die Verfügbarkeit (Betriebszeit), die Leistung (Geschwindigkeit) und die Qualität misst.

Bei einem präventiven Plan kann die MTBF konsistent sein, wird aber aufgrund der inhärenten Anfälligkeit für unerwartete Ausfälle selten optimiert. Die OEE kann auch durch geplante Ausfallzeiten für planmäßige Wartungsarbeiten negativ beeinflusst werden, unabhängig davon, ob die Wartung tatsächlich erforderlich war. Das Beherrschen der Wartungsproblemlösung ist entscheidend für die Bewältigung dieser Herausforderungen.

Quantifizierung des prädiktiven Vorteils

Ein prädiktives Wartungsmodell ist darauf ausgelegt, diese KPIs direkt zu verbessern. Durch die Vorwegnahme von Ausfällen kann es die MTBF deutlich erhöhen. Reparaturen sind keine reaktiven Notfälle mehr, sondern werden zu geplanten Ereignissen. Dies allein reduziert die MTTR, da die erforderlichen Teile und das Personal bereitstehen können, bevor die Maschine ausfällt.

Der wichtigste finanzielle Vorteil der prädiktiven Wartung ist ihre Fähigkeit, unvorhersehbare, teure Notfallreparaturen in geplante, kostengünstige Wartungsaufgaben umzuwandeln. Diese Verlagerung verändert grundlegend die wirtschaftliche Gleichung des Anlagenmanagements.

Die Daten belegen dies. Ein gut durchgeführtes prädiktives Wartungsprogramm kann die Wartungskosten um 25 %–30 % senken und Ausfälle um bis zu 70 % reduzieren. Dies führt zu einer massiven Reduzierung ungeplanter Ausfallzeiten. Diese Präzision eliminiert auch Verschwendung durch unnötigen Teileaustausch und Arbeitsaufwand, wodurch Lagerbestände und Betriebskosten gesenkt werden.

Letztendlich führt dieser datengesteuerte Ansatz zu einer höheren OEE-Punktzahl. Weniger ungeplante Ausfallzeiten bedeuten eine höhere Verfügbarkeit, und ordnungsgemäß gewartete Maschinen arbeiten näher an ihrer Spitzenleistung. Diese messbare Steigerung der Produktivität liefert eine klare, zahlenbasierte Rechtfertigung für die anfängliche Investition und führt oft zu einer starken und schnellen Rendite.

Wie AR und VR die Wartung auf die nächste Stufe heben

Die Diskussion über prädiktive vs. präventive Wartung konzentriert sich typischerweise auf Daten, Timing und Kosten. Eine transformative Technologie verbessert jedoch beide Strategien: immersive Technologie. Augmented Reality (AR) und Virtual Reality (VR) sind keine futuristischen Konzepte mehr, sondern praktische Werkzeuge, die Wartungsteams eine beispiellose Klarheit, Präzision und Expertise direkt in der Fabrikhalle bieten.

Diese Technologien schlagen die Brücke zwischen digitalen Wartungsplänen und der physischen Ausrüstung. Anstatt dass ein Techniker ein Tablet, einen Ordner oder einen Laptop konsultiert, werden wichtige Informationen direkt in seinem Sichtfeld angezeigt. Dies verwandelt die Wartung von einem manuellen, referenzbasierten Prozess in eine praktische, datenreiche Erfahrung, die sowohl präventive als auch prädiktive Modelle effizienter macht und die Wahrscheinlichkeit menschlicher Fehler verringert.

AR: Ihr kompetenter Leitfaden für die vorbeugende Wartung

Die vorbeugende Wartung basiert auf Konsistenz und Verfahrenstreue. AR ist dafür ideal geeignet. Es blendet die präzisen Informationen, die ein Techniker benötigt, direkt in seine Sicht auf die Ausrüstung ein.

Stellen Sie sich einen Techniker vor, der eine komplexe HLK-Anlage mit einer AR-Brille inspiziert. Anstatt auf eine Checkliste zu schauen, sieht er eine digitale Version, die in seinem Sichtfeld schwebt. Während er die Inspektion durchführt, kann das AR-System:

- Schritt-für-Schritt-Anleitungen direkt auf den zu wartenden Komponenten anzeigen.

- Die spezifischen Schrauben hervorheben, die festgezogen werden müssen, oder die Filter, die ausgetauscht werden müssen.

- Erforderliche Drehmomentwerte oder Druckwerte neben den physischen Messgeräten anzeigen.

- Compliance-Prüfungen automatisieren, indem es eine visuelle Bestätigung verlangt, dass ein Schritt abgeschlossen ist, bevor fortgefahren wird.

Diese interaktive Anleitung macht es äußerst schwierig, einen Schritt zu übersehen oder eine Aufgabe falsch auszuführen. Sie standardisiert den Arbeitsablauf für alle Techniker, von erfahrenen Experten bis hin zu Neueinstellungen, was die Ersterledigungsrate verbessert und die für jedes effektive Programm zur vorbeugenden Wartung unerlässliche Verfahrensintegrität sicherstellt.

AR sagt Technikern nicht nur, was sie tun sollen, sondern verwebt das Verfahren in ihre Wahrnehmung der realen Welt. Plötzlich wird die richtige Handlung zur intuitivsten. Das ist eine grundlegende Veränderung in der Art und Weise, wie Arbeitsanweisungen bereitgestellt und befolgt werden.

VR: Das ultimative Trainingsgelände

Während AR als Experte vor Ort dient, ist Virtual Reality (VR) die High-Tech-Trainingsumgebung, in der Techniker ihre Fähigkeiten in einer völlig sicheren, simulierten Umgebung verbessern können. VR-Simulationen können jedes komplexe oder gefährliche Reparaturszenario ohne Risiko für Personal oder Ausrüstung nachbilden. Ein neuer Techniker kann in VR mehrmals einen vollständigen Abbau und die Wiederzusammensetzung eines Vermögenswerts im Wert von einer Million Dollar üben, bevor er die physische Maschine überhaupt berührt.

Dieses immersive Training baut das Muskelgedächtnis für komplexe Aufgaben auf und beschleunigt die Lernkurve. Techniker können simulierten Geräteausfällen begegnen, lernen, diese zu diagnostizieren, und die Reparatur in einer folgenlosen Umgebung üben. Dieses Maß an Vorbereitung ist von unschätzbarem Wert, um die mittlere Reparaturzeit (MTTR) zu verkürzen, wenn ein tatsächlicher Ausfall auftritt. Organisationen, die VR-Schulungen nutzen, haben von deutlichen Verbesserungen der Teamkompetenz und einer erheblichen Reduzierung von Fehlern am Arbeitsplatz berichtet.

Prädiktive Daten glasklar machen

Die prädiktive Wartung basiert auf Echtzeit-Sensordaten, aber Rohzahlen auf einem Dashboard vermitteln möglicherweise nicht immer den vollständigen Kontext. Hier zeichnet sich AR aus. Es kann diese Live-Daten nehmen und direkt auf dem Asset selbst visualisieren.

Stellen Sie sich einen Techniker vor, der einen Motor betrachtet und eine Live-Überlagerung seiner aktuellen Temperatur, Vibrationsfrequenz und seines Stromverbrauchs sieht.

Anomalien werden sofort erkennbar. Ein Temperaturanstieg ist nicht mehr nur eine Zahl auf einem Bildschirm, sondern ein leuchtend roter Hotspot auf dem Motorgehäuse, den der Techniker direkt sehen kann. Diese kontextbezogenen Daten führen zu schnelleren, genaueren Diagnosen. Ein Wartungsprofi kann eine Produktionslinie abgehen und sofort eine Maschine identifizieren, die außerhalb der normalen Parameter arbeitet, was es einfacher macht, prädiktive Warnungen zu validieren und die Ursache eines auftretenden Problems zu bestimmen. Sie können ein tieferes Verständnis für die Auswirkungen erhalten, indem Sie untersuchen, wie Augmented Reality die industrielle Arbeit verändert.

Indem sie digitale Erkenntnisse in die physische Welt bringen, machen AR und VR sowohl präventive als auch prädiktive Wartungsstrategien leistungsfähiger, intuitiver und effektiver als je zuvor.

Die richtige Wartungsmischung für Ihre Anlagen wählen

Bei der Debatte prädiktive vs. vorbeugende Wartung geht es nicht darum, einen einzigen Gewinner auszuwählen. Die intelligentesten, widerstandsfähigsten und kosteneffektivsten Strategien beinhalten die Schaffung eines Wartungsökosystems, das auf Ihren spezifischen Betrieb zugeschnitten ist. Die Anwendung eines Einheitsansatzes ist ineffizient – sie kann zu verschwendeten Ressourcen bei Anlagen mit geringen Auswirkungen oder, noch kritischer, zu katastrophalen Ausfällen wichtiger Maschinen führen.

Das Hauptziel ist der Aufbau eines Hybridmodells, das das angemessene Maß an Wartung zur richtigen Zeit auf die richtige Anlage anwendet. Dies erfordert eine klare Bewertung Ihrer Ausrüstung und einen praktischen Entscheidungsrahmen, um das optimale Gleichgewicht zu erreichen.

Ein Rahmen für intelligente Wartungsentscheidungen

Um Ihren idealen Wartungsmix zu erstellen, besteht der erste Schritt darin, Ihre Anlagen zu kategorisieren. Bewerten Sie jedes Ausrüstungsteil anhand von vier Schlüsselkriterien, um festzustellen, ob ein einfacher vorbeugender Zeitplan ausreicht oder ob ein ausgefeilteres, datengesteuertes prädiktives Modell erforderlich ist.

Dieser systematische Ansatz stellt sicher, dass Zeit, Geld und Aufwand dort eingesetzt werden, wo sie den größten Nutzen bringen.

- Anlagenkritikalität: Wie wichtig ist diese Ausrüstung für Ihren Produktionsprozess? Ein Ausfall einer unternehmenskritischen Verpackungslinie rechtfertigt die Investition in eine prädiktive Überwachung. Umgekehrt kann ein nicht essenzieller Lüfter wahrscheinlich effektiv mit einem einfachen vorbeugenden Zeitplan verwaltet werden.

- Ausfallvorhersagbarkeit: Hat die Anlage ein bekanntes, wiederholbares Ausfallmuster? Komponenten mit einer gut dokumentierten Lebensdauer, wie z. B. Filter oder Riemen, sind ideale Kandidaten für zeitbasierte vorbeugende Austausche. Für komplexe Systeme mit unvorhersehbaren Ausfallarten ist jedoch die kontinuierliche Überwachung durch ein prädiktives Programm erforderlich.

- Sicherheitsimplikationen: Könnte ein Ausfall zu einem Sicherheitsvorfall führen? Jede Ausrüstung, bei der ein Ausfall Personal oder die Umwelt gefährden könnte – wie z. B. Hochdrucksysteme oder chemische Pumpen – sollte oberste Priorität für die prädiktive Überwachung haben. Ziel ist es, geringfügige Abweichungen lange zu erkennen, bevor sie zu ernsthaften Gefahren werden.

- Verfügbare Ressourcen: Wie hoch ist Ihr Budget für neue Technologien und Fähigkeiten? Die Implementierung prädiktiver Analysen erfordert ein erhebliches Engagement. Ein praktischer Ausgangspunkt ist die Anwendung auf Ihre hochwertigsten Anlagen. Sobald ein solider ROI nachgewiesen ist, kann das Programm erweitert werden, während die vorbeugende Wartung für andere Geräte weiterhin verwendet wird.

Bei der besten Strategie geht es nicht darum, eine Philosophie über die andere zu stellen. Es geht darum, die tiefen Einblicke der prädiktiven Überwachung für Ihre risikoreichen Anlagen intelligent mit der kostengünstigen Konsistenz vorbeugender Zeitpläne für den Rest zu verbinden.

Aufbau Ihres Hybridmodells in der Praxis

Wenn dieser Rahmen angewendet wird, wird der Weg nach vorne klar. Kostengünstige, vorhersehbare Anlagen wie Beleuchtungssysteme oder Standard-Förderbandmotoren eignen sich gut für die vorbeugende Wartung. Ihre Ausfallarten sind bekannt, und Routinekontrollen reichen aus, um die Zuverlässigkeit ohne übermäßige Kosten zu gewährleisten.

Auf der anderen Seite sind hochwertige, komplexe Maschinen – wie z. B. CNC-Maschinen, industrielle Kühlsysteme oder Roboterarme – erstklassige Kandidaten für die prädiktive Wartung. Für diese Anlagen sind die Kosten für einen einzigen unerwarteten Stillstand so hoch, dass die anfängliche Investition in Sensoren und Analysen leicht gerechtfertigt ist.

Darüber hinaus erleichtern moderne Tools diesen Übergang. Zum Beispiel ist die Untersuchung, wie Augmented Reality für Schulungen Technikern helfen kann, sich schnell an neue datengesteuerte Arbeitsabläufe und Diagnosetools anzupassen, ein wertvoller Schritt.

Durch die durchdachte Kombination dieser Strategien schaffen Sie ein robustes Wartungsprogramm, das mit den betrieblichen und finanziellen Zielen Ihres Unternehmens übereinstimmt. Dieser ausgewogene Ansatz geht über das einfache Argument prädiktive vs. vorbeugende Wartung hinaus und lenkt den Fokus dorthin, wo er hingehört: auf die Erzielung maximaler Anlagenzuverlässigkeit und -leistung.

Häufig gestellte Fragen

Bei der Abwägung von prädiktiver vs. vorbeugender Wartung tauchen häufig einige Schlüsselfragen auf. Hier sind direkte Antworten auf die häufigsten Anfragen von Organisationen, die den besten Weg nach vorne bestimmen.

Woher weiß ich, welche Anlagen für die prädiktive Wartung geeignet sind?

Berücksichtigen Sie den Dominoeffekt. Die besten Kandidaten für die prädiktive Wartung sind Anlagen, bei denen ein Ausfall erhebliche Konsequenzen hat. Dazu gehören unternehmenskritische Geräte, die einen gesamten Betrieb zum Stillstand bringen können, extrem teuer zu reparieren sind oder ein ernstes Sicherheitsrisiko darstellen, wenn sie ausfallen.

Anlagen mit komplexen, unvorhersehbaren Ausfallmustern sind ebenfalls ideal für diesen Ansatz. Anstatt sich auf eine kalenderbasierte Vermutung zu verlassen, erhalten Sie eine kontinuierliche, datengesteuerte Überwachung, die Probleme erkennt, bevor sie eskalieren.

Können vorbeugende und prädiktive Wartung zusammenarbeiten?

Sie können nicht nur, sondern sie sollten es unbedingt. Die effektivsten Wartungsstrategien wählen nicht das eine über das andere, sondern bauen ein Hybridmodell auf, das die Leistung jeder Anlage optimiert.

Sie können kostengünstige vorbeugende Zeitpläne für Geräte mit geringerer Priorität und besserer Vorhersagbarkeit verwenden (z. B. den Austausch von HLK-Filtern oder abgenutzten Riemen). Gleichzeitig können Sie den intensiveren, datengesteuerten prädiktiven Ansatz für hochwertige Maschinen reservieren, bei denen unerwartete Ausfallzeiten inakzeptabel sind. Bei diesem gemischten Modell geht es um eine intelligente Ressourcenallokation und die Maximierung der Kapitalrendite.

Die ausgereiftesten Wartungsstrategien wählen nicht eine Methode über die andere, sondern wenden jede strategisch dort an, wo sie den größten Wert liefert, wodurch ein ausgewogenes und widerstandsfähiges Betriebsökosystem entsteht.

Was ist die größte Herausforderung bei der Einführung der prädiktiven Wartung?

Während die Technologie eine Überlegung wert ist, ist die größte Hürde oft kultureller Natur. Der Übergang von einem vertrauten, routinebasierten Zeitplan zu einer datengestützten Kultur der proaktiven Intervention erfordert eine erhebliche Änderung der Denkweise.

Der Schlüssel liegt darin, sicherzustellen, dass Ihr Team den Daten vertraut, die Bedeutung von Warnungen versteht und sich sicher fühlt, auf prädiktive Erkenntnisse zu reagieren. Hier ist Schulung unerlässlich. Um mehr über die Überbrückung dieser Qualifikationslücke zu erfahren, können Sie effektive Strategien zur Personalentwicklung erkunden. Die erfolgreiche Bewältigung dieser Veränderung ist das, was die Leistungsfähigkeit eines prädiktiven Programms wirklich freisetzt.

Bei AIDAR Solutions konzentrieren wir uns auf die Transformation der Wartung mit AR und VR. Unsere immersiven Tools bieten die praktische Schulung und Echtzeit-Datenvisualisierung, die sowohl präventive als auch prädiktive Strategien verbessern. Sehen Sie, wie unsere Lösungen die Leistung Ihres Teams steigern können unter https://aidarsolutions.com.