Zwiększ usprawnienie efektywności produkcji dzięki AR & VR

Poprawa efektywności produkcji to istotna koncepcja: maksymalizowanie produkcji przy jednoczesnym wykorzystaniu jak najmniejszej ilości zasobów. Osiągnięcie tego bezpośrednio zwiększa rentowność poprzez cięcie kosztów, redukcję odpadów i minimalizację przestojów. Kluczem jest systematyczne identyfikowanie i eliminowanie wąskich gardeł, które hamują przepływ pracy w produkcji.

Audytowanie Twoich operacji pod kątem możliwości AR i VR

Zanim usprawnisz swoje procesy, musisz zrozumieć swoją obecną wydajność. Wdrażanie technologii AR/VR bez jasnego obrazu Twojej bazowej wydajności operacyjnej jest nieefektywnym wykorzystaniem kapitału. Ryzykujesz inwestowanie w rozwiązania, które nie odpowiadają na Twoje najbardziej krytyczne potrzeby.

Dokładny audyt Twoich linii produkcyjnych to niezbędny pierwszy krok. Dostarcza on twardych danych potrzebnych do wskazania najbardziej wpływowych możliwości dla projektu poprawy efektywności produkcji. To nie jest ogólne ćwiczenie z listą kontrolną; to szczegółowa analiza całego Twojego przepływu pracy od początku do końca.

Celem jest wyjście poza założenia i podejmowanie decyzji w oparciu o solidne dowody. Mapując każdy proces, od przyjęcia surowców po wysyłkę gotowego produktu, odkrywasz ukryte nieefektywności, które obniżają Twoje zyski. Ten proces wskazuje dokładne miejsca, w których występują opóźnienia, błędy lub marnotrawstwo, czyniąc je głównymi celami dla rozwiązania opartego na technologii.

Ustalenie Twojej bazowej wydajności

Aby zbudować solidne uzasadnienie biznesowe dla integracji AR/VR, potrzebujesz konkretnych danych. Ustalenie bazowych wskaźników dostarcza kluczowego obrazu „przed”, pozwalając dokładnie zmierzyć „po” i udowodnić namacalny zwrot z inwestycji. Bez tego punktu odniesienia, uzasadnienie wydatków staje się znaczącym wyzwaniem.

Przed wdrożeniem nowej technologii, kluczowe jest zmierzenie Twojego obecnego stanu. Ta tabela przedstawia kluczowe wskaźniki KPI, które utworzą Twoją bazową wydajność, pomagając Ci określić wpływ inicjatyw AR/VR.

| Metryka | co mierzy | typowe założenie |

|---|---|---|

| Całkowita Efektywność Sprzętu (OEE) | Złożony wynik dostępności, wydajności i jakości maszyny. Prawdziwa miara produktywności. | 85% jest uważane za światowej klasy. |

| Czasy Cyklu | Całkowity czas potrzebny na ukończenie jednej jednostki lub konkretnego zadania od początku do końca. | Różni się w zależności od procesu, ale celem jest stała redukcja. |

| Wskaźniki wad i braków | Procent produktów, które nie przechodzą kontroli jakości lub są odrzucane jako odpady. | Dąż do <1%. Zero wad to ostateczny cel. |

| Przestoje Operatorów | Czas, który operatorzy spędzają nie pracując, np. czekając na części, informacje lub pomoc eksperta. | Minimalizuj jak najwięcej, dążąc do <10% czasu zmiany. |

Te metryki to więcej niż tylko liczby; stanowią one podstawę Twojego uzasadnienia biznesowego. Opowiadają one jasną historię o Twojej kondycji operacyjnej i wskazują bezpośrednio na obszary wymagające poprawy.

To podejście oparte na danych polega na budowaniu przekonującej narracji, która demonstruje wyraźną potrzebę i mierzalną ścieżkę do poprawy. Dobrze zdefiniowany problem poparty solidnymi metrykami to najskuteczniejszy sposób na uzyskanie akceptacji interesariuszy dla nowej technologii.

Wskazywanie możliwości o dużym wpływie

Gdy Twoja bazowa wydajność zostanie ustalona, możesz analizować dane, aby zidentyfikować, gdzie AR/VR może przynieść największy wpływ.

Na przykład, konsekwentnie wysokie wskaźniki wad na złożonej linii montażowej sugerują, że cyfrowe instrukcje pracy wspomagane AR – wyświetlające wskazówki krok po kroku bezpośrednio na stanowisku pracy – mogłyby znacząco poprawić dokładność i zmniejszyć kosztowne poprawki.

Alternatywnie, jeśli maszyny są bezczynne przez godziny, czekając na starszego technika, stanowi to potężny przypadek użycia dla zdalnej pomocy za pośrednictwem inteligentnych okularów AR. Ekspert może zobaczyć to, co widzi operator na miejscu i poprowadzić go przez naprawę w ciągu minut, a nie godzin, drastycznie zmniejszając przestoje sprzętu.

Przewiduje się, że rynek inteligentnej produkcji osiągnie $589 miliardów do 2028 roku, sygnalizując masowy, ogólnoprzemysłowy nacisk na doskonałość operacyjną. Ponadto, do 2025 roku, około 70% producentów oczekuje się, że będzie używać IoT do monitorowania w czasie rzeczywistym, tworząc bogatsze strumienie danych do podejmowania strategicznych decyzji. Możesz zapoznać się z tymi statystykami przemysłu produkcyjnego na e-bi.com.

Rozpoczynając od dokładnego audytu, nie tylko pozyskujesz nową technologię – dokonujesz świadomej, strategicznej inwestycji, która pozycjonuje Twoją organizację na przyszły wzrost.

Wybór odpowiedniej technologii immersyjnej dla Twojej fabryki

Wybór odpowiedniej technologii immersyjnej dla Twojej fabryki to krytyczna decyzja, która musi być oparta na konkretnych, rzeczywistych problemach, które zamierzasz rozwiązać. Kluczem jest dopasowanie technologii – Rzeczywistości Rozszerzonej (AR) lub Wirtualnej Rzeczywistości (VR) – do precyzyjnego wyzwania, które hamuje Twoją efektywność.

AR wzmacnia percepcję pracownika w jego bezpośrednim, fizycznym środowisku. Technik noszący inteligentne okulary, na przykład, może oglądać maszynę i widzieć cyfrowe instrukcje, schematy lub dane dotyczące wydajności nałożone bezpośrednio na nią. Jest to praktyczne rozwiązanie do redukcji błędów montażowych i przyspieszenia konserwacji, ponieważ eliminuje potrzebę konsultowania papierowych instrukcji lub tabletów.

VR, w przeciwieństwie, zanurza użytkownika w całkowicie symulowanym, generowanym komputerowo środowisku. Jego główna wartość w produkcji polega na tworzeniu bezpiecznej, kontrolowanej przestrzeni do szkolenia i planowania. Nowi pracownicy mogą nauczyć się obsługiwać ciężkie maszyny w realistycznej symulacji, nie zajmując sprzętu produkcyjnego ani nie ryzykując obrażeń.

Rozróżnianie przypadków użycia AR i VR

Aby podjąć świadomą decyzję, musisz zrozumieć, w czym każda technologia się wyróżnia.

Prostym sposobem na ich rozróżnienie jest: AR to cyfrowy asystent w pracy, natomiast VR to wirtualny poligon szkoleniowy poza halą produkcyjną. To rozróżnienie jest kluczowe dla maksymalizacji zwrotu z inwestycji.

Rozważ te typowe scenariusze produkcyjne:

- Do kontroli jakości, inspektor używający AR może nałożyć cyfrowy szablon bezpośrednio na fizyczną część. Każde odchylenie od specyfikacji jest natychmiast podświetlane, poprawiając dokładność i szybkość.

- Do planowania układu fabryki, inżynierowie mogą używać VR do wirtualnego spaceru po pełnowymiarowym cyfrowym bliźniaku nowej linii produkcyjnej. Pozwala im to zidentyfikować problemy ergonomiczne lub wąskie gardła w przepływie pracy, zanim zostanie zainstalowany jakikolwiek fizyczny sprzęt.

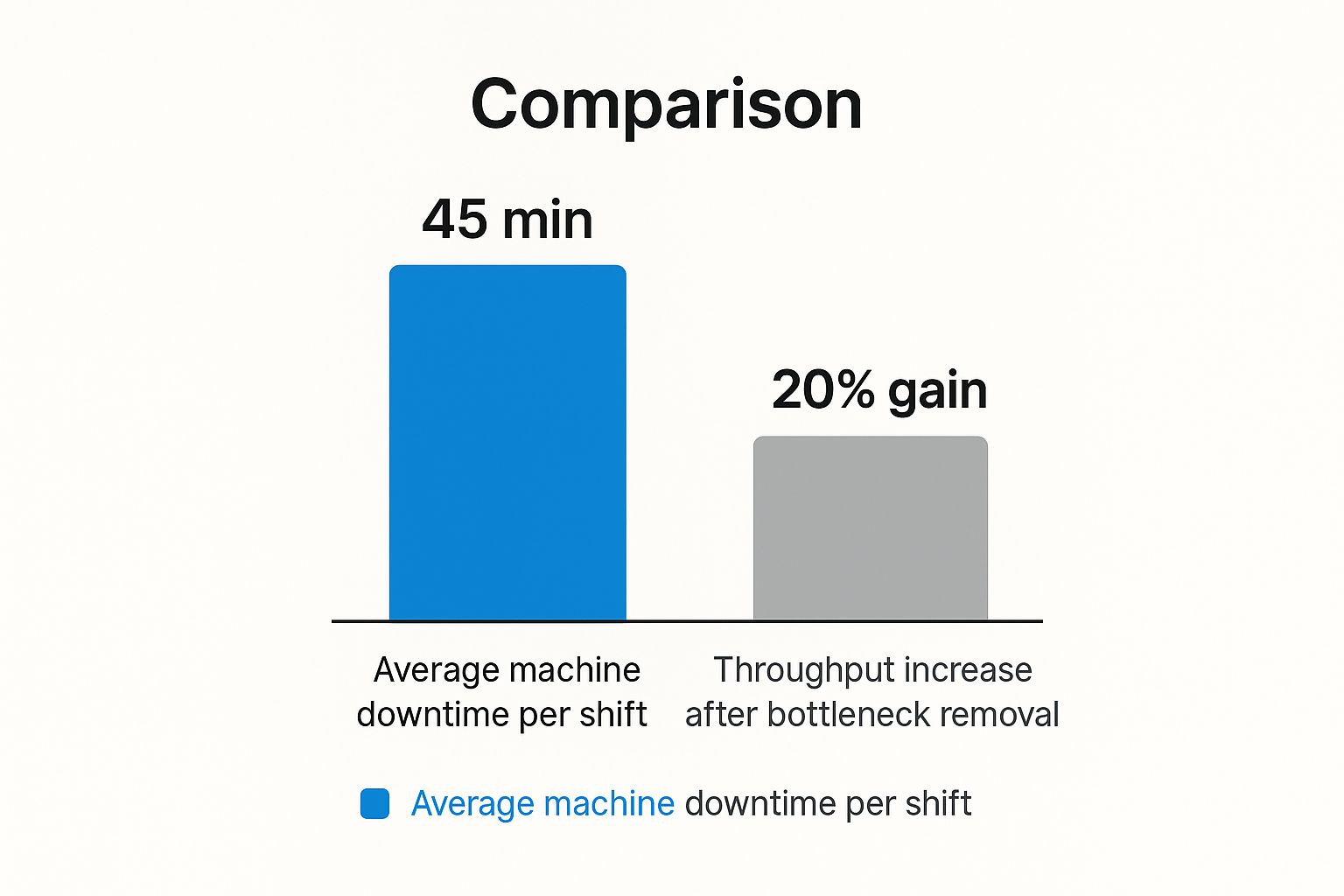

Ta wizualizacja pokazuje, jak ukierunkowane usprawnienia, często możliwe dzięki technologii immersyjnej, mogą znacząco wpłynąć na kluczowe metryki.

Dane mówią same za siebie. Rozwiązanie konkretnego problemu, takiego jak wąskie gardło w produkcji, może bezpośrednio prowadzić do znacznego wzrostu przepustowości, jednocześnie drastycznie zmniejszając kosztowne przestoje.

Aby wyjaśnić, która technologia najlepiej nadaje się do różnych zadań, przedstawiamy porównanie typowych zastosowań.

Porównanie zastosowań AR i VR w produkcji

Ta tabela porównuje niektóre z najskuteczniejszych przypadków użycia zarówno AR, jak i VR na hali produkcyjnej, pomagając Ci określić, gdzie każda technologia dostarcza największą wartość.

| Obszar Zastosowania | Rozwiązanie Rzeczywistości Rozszerzonej (AR) | Rozwiązanie Wirtualnej Rzeczywistości (VR) |

|---|---|---|

| Szkolenia & Wprowadzenie | Instrukcje krok po kroku, nakładane na rzeczywisty sprzęt, do nauki w miejscu pracy. | Imersyjne, bezryzykowne symulacje do obsługi złożonych maszyn lub ćwiczenia procedur awaryjnych. |

| Konserwacja & Naprawa | Dane diagnostyczne w czasie rzeczywistym i zdalna pomoc eksperta wyświetlane w polu widzenia technika. | Zazwyczaj nieużywane; AR lepiej pasuje do rzeczywistych zadań naprawczych. |

| Montaż & Jakość | Cyfrowe instrukcje pracy i listy kontrolne jakości wyświetlane bezpośrednio na stanowisku pracy lub części. | Przedprodukcyjne oceny ergonomiczne i walidacja procesu montażu w środowisku wirtualnym. |

| Projektowanie & Prototypowanie | Wizualizacja modeli 3D w pełnej skali w fizycznej przestrzeni fabrycznej w celu sprawdzenia dopasowania i luzu. | Pełnowymiarowe wirtualne spacery po nowych układach fabryk lub liniach produkcyjnych przed fizyczną budową. |

Jak pokazano, wybór nie dotyczy tego, która technologia jest lepsza, ale która jest odpowiednim narzędziem do konkretnego zadania.

Integracja technologii z Twoimi istniejącymi systemami

Udane wdrożenie zależy od tego, jak dobrze nowa technologia integruje się z Twoimi istniejącymi systemami, takimi jak System Realizacji Produkcji (MES) lub ERP. Celem jest płynny przepływ informacji, a nie kolejna silos danych. Rozwiązanie AR, na przykład, powinno pobierać zlecenie pracy z Twojego ERP, wyświetlać je operatorowi i automatycznie przesyłać dane o ukończeniu z powrotem do systemu.

Ta integracja jest częścią szerszego trendu. Niedawne badanie Manufacturing Leadership Council wykazało, że około 40% kadry zarządzającej produkcją koncentruje się na strategiach inteligentnej fabryki w celu redukcji kosztów i poprawy satysfakcji klienta. Ta technologia staje się kluczową częścią tkanki operacyjnej.

Właściwa technologia nie powinna być samodzielnym gadżetem. Powinna być strategicznym narzędziem, głęboko wplecionym w Twoje operacje, wzmacniającym Twój zespół zamiast komplikować jego pracę.

Postrzeganie tej technologii jako strategicznego atutu jest kluczowe. Możesz dowiedzieć się więcej o tym, jak używać XR jako strategiczny czynnik umożliwiający przewagę konkurencyjną w naszym szczegółowym przewodniku. Sukces sprowadza się do dopasowania rozwiązania do Twoich konkretnych celów, zapewnienia jego integracji z Twoimi obecnymi systemami oraz wyboru przypadku użycia, który przyniesie mierzalną wartość.

Wdrażanie AR i VR bez zakłócania produkcji

Nawet najbardziej zaawansowana technologia jest nieskuteczna, jeśli Twój zespół jej nie przyjmie. Udane wdrożenie AR i VR to mniej o sprzęcie, a więcej o ludziach. Aby osiągnąć prawdziwą poprawę efektywności produkcji, potrzebujesz strategicznego, etapowego podejścia, które minimalizuje zakłócenia i zapewnia akceptację zespołu od samego początku.

Unikaj szeroko zakrojonego, obejmującego całą fabrykę wdrożenia, które może prowadzić do chaosu i oporu. Zamiast tego, zacznij od małego, ukierunkowanego programu pilotażowego. Ten kontrolowany test pozwala Ci udoskonalić proces, zebrać rzeczywiste opinie i zbudować potężne studium przypadku przed skalowaniem.

Uruchomienie ukierunkowanego programu pilotażowego

Sukces Twojego pilotażowego programu zależy od wyboru odpowiedniego obszaru. Nie zaczynaj od najbardziej złożonej lub problematycznej linii produkcyjnej. Zamiast tego, odwołaj się do swojego początkowego audytu i wybierz obszar z jasną, wysoko-wpływową możliwością, gdzie szybkie zwycięstwo jest prawdopodobne.

Gdy zidentyfikujesz linię, ustal jasne, osiągalne cele dla programu pilotażowego. Te cele muszą bezpośrednio nawiązywać do bazowych metryk, które już ustaliłeś.

- Przykład Celu: Zmniejszyć wskaźnik błędów na Linii Montażowej 3 o 15% w ciągu 60 dni, używając instrukcji pracy wspomaganych AR.

- Przykład Celu: Zmniejszyć średni czas szkolenia dla nowych pracowników na maszynie CNC o 25% dzięki nowemu modułowi symulacji VR.

Płynne wdrożenie jest niemożliwe bez skutecznego zarządzania zmianą. To jest niepodważalne. Musisz zapewnić wczesną akceptację zarówno ze strony kierownictwa, jak i, co kluczowe, operatorów linii, którzy będą codziennie używać tej technologii.

Budowanie zaufania operatorów i przezwyciężanie oporu

Opór wobec nowej technologii to naturalna reakcja. Najskuteczniejszym sposobem na jego przezwyciężenie jest praktyczne szkolenie i jasna komunikacja. Twój program pilotażowy musi obejmować dedykowaną fazę szkoleniową, podczas której operatorzy mogą oswoić się z okularami AR lub goglami VR w środowisku o niskim ciśnieniu.

Wybierz kilku entuzjastycznych członków zespołu, którzy będą pełnić rolę „ambasadorów”. Osoby te mogą pomóc w szkoleniu swoich kolegów, odpowiadać na pytania i dostarczać bezcenne informacje zwrotne z terenu. Ich poparcie będzie znacznie bardziej wpływowe niż jakakolwiek odgórna dyrektywa. Kluczową częścią tego jest zapewnienie skuteczności szkolenia. Aby uzyskać głębszą analizę, zapoznaj się z naszym przewodnikiem na temat jak mierzyć efektywność szkoleń.

Informacje zwrotne zebrane podczas tego pilotażu są bezcenne. Uważnie słuchaj, co zgłaszają Twoi operatorzy. Czy zestawy słuchawkowe są niewygodne po godzinie? Czy instrukcje na ekranie są niejasne? Wykorzystaj te dane, aby udoskonalić swoje podejście, dostosować oprogramowanie i udoskonalić proces.

Ta iteracyjna pętla informacji zwrotnej zapewnia, że gdy zdecydujesz się na skalowanie, rozwiązanie jest już sprawdzone, dopracowane i — co najważniejsze — zaakceptowane przez osoby, które będą z niego korzystać na co dzień.

Mierzenie rzeczywistego wpływu na Twoje KPI

Wdrożenie technologii AR i VR to dopiero początek — udowodnienie jej wartości zakotwicza ją w Twojej długoterminowej strategii. Aby zademonstrować rzeczywistą poprawę efektywności produkcji, musisz powiązać każdy wynik bezpośrednio z bazowymi Kluczowymi Wskaźnikami Wydajności (KPI) ustalonymi podczas początkowego audytu.

To jest moment, w którym przechodzisz od korzyści jakościowych do danych ilościowych. Porównując metryki sprzed i po wdrożeniu technologii, możesz przedstawić jasny, niezaprzeczalny obraz jej rzeczywistego wpływu na Twój wynik finansowy.

Łączenie technologii z namacalnymi wynikami

Najbardziej przekonujący dowód pochodzi ze śledzenia konkretnych, wysoce wpływowych KPI, w których AR i VR, jak wiadomo, robią znaczącą różnicę. Zamiast skupiać się na szerokich, ogólnofirmowych liczbach, skoncentruj się na bezpośrednich wynikach z programów pilotażowych. To ukierunkowane podejście dostarcza jasnych dowodów przyczynowo-skutkowych.

Skoncentruj swoją analizę na tych krytycznych obszarach:

- Zmniejszone wskaźniki błędów: Porównaj wskaźniki wad i braków na linii montażowej przed i po wdrożeniu instrukcji pracy wspomaganych AR. Mierzalny spadek z 3% do 0,5% jest potężnym świadectwem poprawy dokładności.

- Przyspieszone szkolenia: Analizuj dane dotyczące wdrażania nowych pracowników. Jeśli operatorzy przeszkoleni za pomocą symulacji VR osiągają pełną produktywność w dwa tygodnie zamiast poprzednich pięciu, określiłeś ilościowo ogromny wzrost efektywności. Dowiedz się więcej o tym procesie w naszym przewodniku na temat rozwiązań szkoleniowych w wirtualnej rzeczywistości.

- Skrócony czas przestoju maszyn: Śledź średni czas rozwiązywania awarii sprzętu. Gdy zdalne wsparcie eksperckie wspomagane AR skraca ten czas o 50%, ustanawiasz bezpośrednie połączenie między technologią a zwiększonym czasem pracy operacyjnej.

Celem jest stworzenie narracji popartej liczbami. Prezentowanie 40% redukcji błędów kontroli jakości lub o 60% szybszego czasu reakcji serwisu dostarcza konkretnych dowodów, które interesariusze muszą zobaczyć.

Obliczanie przekonującego zwrotu z inwestycji

Obliczanie ROI to ostatni, kluczowy krok. Przekłada on Twoje sukcesy operacyjne na argument finansowy, który przemawia do kierownictwa i uzasadnia dalsze inwestycje w technologię.

Formuła jest prosta: porównaj całkowity koszt wdrożenia AR/VR (sprzęt, oprogramowanie, szkolenia) z uzyskanymi korzyściami finansowymi. Korzyści te wynikają bezpośrednio z poprawy KPI, które skrupulatnie śledziłeś. Aby uzyskać głębsze spojrzenie na śledzenie ogólnego stanu i produktywności Twoich operacji, warto zapoznać się z zasobami na temat mierzenia efektywności operacyjnej.

To podejście oparte na danych staje się standardem w nowoczesnej produkcji. Prognozy wskazują, że inteligentne fabryki napędzane AI zwiększą globalną produktywność produkcji o około 30%, głównie poprzez redukcję przestojów i wad. Oczekuje się, że przyjęcie cyfrowych bliźniaków — wirtualnych modeli procesów fizycznych — osiągnie 70% wykorzystania do 2035 roku, tworząc możliwości jeszcze większej zdalnej optymalizacji procesów. Skrupulatnie mierząc swój wpływ, tworzysz potężny argument za kontynuacją innowacji i zapewniasz budżet potrzebny do skalowania swoich sukcesów.

Skalowanie strategii ciągłego doskonalenia

Twój udany program pilotażowy był lotem testowym; teraz nadszedł czas, aby zbudować flotę. Sukces pilotażu to nie linia mety — to wyrzutnia dla długoterminowej strategii, która osadza poprawę efektywności produkcji w kulturze Twojej firmy. W ten sposób przekształcasz pojedynczy projekt w trwałą przewagę konkurencyjną.

Pierwszym krokiem jest wykorzystanie danych i historii sukcesu z pilotażu do zbudowania mocnego biznesplanu. Metryki dotyczące niższych wskaźników błędów, szybszych szkoleń i skróconych przestojów są Twoimi najbardziej przekonującymi atutami. Przedstaw to nie jako raport techniczny, ale jako narrację finansową demonstrującą udowodniony ROI.

Budowanie biznesplanu dla ekspansji

Aby zapewnić budżet i akceptację dla szerszego wdrożenia, musisz połączyć sukcesy operacyjne Twojego pilotażu bezpośrednio z wynikiem finansowym. Komunikuj się w języku przywództwa: oszczędności kosztów, zwiększona przepustowość i zwiększona zdolność produkcyjna.

Na przykład, pokaż, jak 30% redukcja błędów montażowych na jednej linii przełoży się na miliony oszczędności w kosztach materiałów i przeróbek, gdy zostanie skalowane na pięć dodatkowych linii. To zmienia perspektywę rozmowy z kosztu technologii na inwestycję strategiczną z przewidywalnymi zwrotami.

Najbardziej przekonujący argument za skalowaniem to historia poparta twardymi dowodami. Kiedy możesz pokazać, jak pojedyncze wdrożenie AR/VR rozwiązało konkretny, kosztowny problem, dostarczasz niezaprzeczalny plan sukcesu, który kierownictwo może z pewnością poprzeć dla innych obiektów.

Koncepcja ciągłego doskonalenia w produkcji ma głębokie korzenie historyczne. Aby zrozumieć, jak pionierskie firmy przekształciły produkcję, warto dowiedzieć się o innowacyjnych podejściach produkcyjnych Toyoty. To wzmacnia to, że Twoje wysiłki są częścią sprawdzonego dziedzictwa doskonałości operacyjnej.

Wspieranie kultury ciągłego doskonalenia

Sama technologia nie może utrzymać efektywności; Twoi ludzie muszą być siłą napędową. Prawdziwa skalowalność jest osiągana, gdy kultywujesz kulturę, w której każdy członek zespołu jest upoważniony do identyfikowania nowych możliwości poprawy. Wymaga to wykraczania poza odgórne dyrektywy i zachęcania operatorów, techników i przełożonych do znajdowania kreatywnych zastosowań AR i VR w ich codziennej pracy.

Ustanów kanały informacji zwrotnej, gdzie pracownicy mogą sugerować nowe zastosowania. Technik konserwacji może zdać sobie sprawę, że narzędzie zdalnego wsparcia AR używane do naprawy maszyn może być również zastosowane do zdalnych inspekcji jakości z dostawcami. Rozpoznawanie i nagradzanie takich spostrzeżeń przekształca Twoją siłę roboczą w motor innowacji.

Ta zmiana kulturowa zwiększa zwinność organizacyjną. Gdy Twój zespół jest aktywnie zaangażowany, staje się bardziej elastyczny i odporny. Nie tylko używają dostarczonych narzędzi; aktywnie szukają nowych problemów do rozwiązania za ich pomocą, tworząc samopodtrzymujący się cykl doskonalenia. Aby dowiedzieć się więcej na ten temat, sprawdź, jak wdrożyć rzeczywistość rozszerzoną w produkcji, aby wspierać tę zmianę kulturową.

Wyprzedzanie pojawiających się trendów

Wreszcie, udane skalowanie wymaga obserwowania przyszłości. Możliwości AR i VR stale ewoluują, z nowymi rozwiązaniami w integracji AI, lżejszym sprzętem i bardziej zaawansowanym oprogramowaniem. Bycie na bieżąco zapewnia, że Twoje operacje produkcyjne pozostaną zwinne i przygotowane na to, co nadejdzie.

- Utwórz dedykowany zespół innowacji do oceny pojawiających się technologii.

- Zachęcaj do udziału w webinarach branżowych i targach branżowych, aby być na bieżąco z nowymi trendami.

- Utrzymuj silne relacje z partnerami technologicznymi, aby uzyskać wgląd w ich plany rozwoju produktów.

Systematycznie budując swój biznesplan, pielęgnując kulturę innowacji kierowanej przez pracowników i pozostając w zgodzie z przyszłymi trendami, zapewniasz, że Twój początkowy sukces z AR i VR staje się fundamentem bardziej wydajnej, zwinnej i konkurencyjnej działalności produkcyjnej na lata.

Częste pytania dotyczące AR i VR w produkcji

Wdrażanie nowych technologii często rodzi praktyczne pytania od liderów produkcji. Rozwiązanie tych typowych obaw jest krytycznym pierwszym krokiem w kierunku opracowania skutecznego planu wdrożenia.

Jedno z pierwszych pytań zawsze dotyczy zwrotu z inwestycji. Liderzy potrzebują pewności, że początkowy koszt przyniesie namacalne korzyści finansowe. ROI dla AR i VR może być zarówno znaczący, jak i szybki, szczególnie gdy ukierunkowany jest na konkretne, kosztowne problemy.

Na przykład, użycie AR do zdalnego wsparcia może skrócić czas przestoju maszyn nawet o 50%, eliminując potrzebę podróży specjalistów na miejsce. W montażu, wskazówki AR wykazały redukcję wskaźników błędów o ponad 30%, bezpośrednio obniżając koszty braków i przeróbek.

Jak trudna jest integracja systemu?

Inną główną obawą jest to, jak te nowe narzędzia zintegrują się z istniejącym stosem technologicznym. Perspektywa złożonej integracji z istniejącym systemem realizacji produkcji (MES) lub platformą planowania zasobów przedsiębiorstwa (ERP) może być znaczącym czynnikiem odstraszającym.

Nowoczesne platformy AR i VR są zaprojektowane z myślą o tym wyzwaniu. Większość renomowanych rozwiązań oferuje solidne interfejsy API (Application Programming Interfaces) i SDK (Software Development Kits), aby ułatwić płynne połączenia z istniejącymi systemami. Typowa integracja obejmuje pobieranie zleceń pracy lub schematów produktów z systemu ERP bezpośrednio do zestawu słuchawkowego AR operatora, tworząc płynny przepływ informacji tam, gdzie jest to najbardziej potrzebne.

Kluczem jest zajęcie się integracją na etapie pilotażu. Omów te możliwości z potencjalnymi dostawcami i przetestuj przepływ danych na wczesnym etapie, aby zapobiec poważnym problemom podczas pełnego wdrożenia. To zapewnia, że technologia wzmacnia istniejące przepływy pracy, zamiast je zakłócać.

Co z krzywą uczenia się dla pracowników?

Wreszcie, jest czynnik ludzki: jak trudne będzie dla pracowników fabryki przystosowanie się do codziennego używania okularów AR lub zestawów VR? Doświadczenie pokazuje, że krzywa uczenia się jest często krótsza, niż przewidują decydenci.

Interfejsy przemysłowe AR i VR są zaprojektowane z myślą o prostocie, często opierając się na intuicyjnych kontrolach, takich jak polecenia głosowe, proste gesty rąk lub śledzenie wzroku. Udane wdrożenie zawsze obejmuje ustrukturyzowany program szkoleniowy, gdzie pracownicy mogą oswoić się ze sprzętem w spokojnym otoczeniu.

Oto praktyczne podejście:

- Zacznij od „Ambasadorów”: Zidentyfikuj małą grupę pracowników obeznanych z technologią lub entuzjastycznych, aby najpierw poznali system. Mogą oni stać się trenerami rówieśniczymi, przyspieszając adaptację w całym zespole.

- Skoncentruj się na jednym przypadku użycia: Wprowadź technologię dla jednego konkretnego, wysoce efektywnego zadania. Pozwól zespołowi zbudować pewność siebie przed rozszerzeniem na inne zastosowania.

- Zbieraj informacje zwrotne: Aktywnie zbieraj opinie od użytkowników. To pomaga dokonać niezbędnych korekt i pokazuje, że ich doświadczenie jest cenione.

Ta strategia pomaga przekształcić potencjalny opór w entuzjastyczne przyjęcie, zapewniając, że technologia wzmacnia Twoją siłę roboczą od pierwszego dnia.

Gotowy, aby uzyskać odpowiedzi na własne pytania o to, jak ta technologia może przekształcić Twoje operacje? AIDAR Solutions zapewnia wdrożenie narzędzi AR i VR prowadzone przez ekspertów, które dostarczają mierzalne wyniki — od skrócenia czasu obsługi o połowę do czterokrotnego zwiększenia przepustowości szkoleń. Odkryj, jak możemy dostosować rozwiązanie do Twoich unikalnych wyzwań na stronie https://aidarsolutions.com.