Przewodnik po automatyzacji procesów produkcyjnych

Kiedy słyszysz „automatyzacja procesów w produkcji”, co przychodzi na myśl? Dla wielu to klasyczny obraz dużego ramienia robota przytwierdzonego do linii montażowej, powtarzającego w kółko to samo zadanie. To z pewnością część tego, ale tak naprawdę to tylko wierzchołek góry lodowej tego, co dzieje się dzisiaj.

Współczesna automatyzacja procesów polega na wykorzystaniu technologii do zarządzania i koordynowania zadań produkcyjnych, które wcześniej wykonywali ludzie. Pomyśl o tym jak o mózgu i układzie nerwowym hali produkcyjnej, integrującym oprogramowanie, robotykę i inteligentne maszyny w jeden spójny, inteligentny system. Celem nie jest tylko zastąpienie zadania wykonywanego ręcznie; chodzi o stworzenie połączonej fabryki, która może praktycznie działać samodzielnie.

Czym jest nowoczesna automatyzacja produkcji?

Stare spojrzenie na automatyzację – te izolowane ramiona robotów – to już przeszłość. Prawdziwa zmiana dzisiaj dotyczy mniej pojedynczych maszyn, a bardziej budowania w pełni zintegrowanego, inteligentnego środowiska produkcyjnego.

Wyobraź sobie, że cały Twój zakład działa jako jeden, samokorygujący się organizm. W tym systemie oprogramowanie, czujniki i inteligentne maszyny nieustannie komunikują się ze sobą, wymieniając dane i współpracując. To jest serce nowoczesnej automatyzacji: przekształcanie zbioru samodzielnych urządzeń w ujednolicone, oparte na danych działanie.

Poza podstawową mechanizacją

Aby lepiej to zrozumieć, posłużmy się analogią kuchenną.

Podstawowa mechanizacja jest jak używanie miksera planetarnego. Wykonuje jedno zadanie – mieszanie – bardzo dobrze i bardzo wydajnie. To ogromna pomoc, ale działa w izolacji.

Nowoczesna automatyzacja jest jednak jak posiadanie mistrza kuchni – centralnego systemu – koordynującego całą kuchnię. System ten informuje inteligentne piekarniki, kiedy mają się nagrzać, kieruje ramionami robotów, aby perfekcyjnie nakładały dania, i wykorzystuje czujniki do sprawdzania poziomu składników. Dokonuje korekt w czasie rzeczywistym na podstawie stałych informacji zwrotnych, zapewniając, że każdy posiłek jest spójny i wysokiej jakości. To jest różnica między starymi liniami montażowymi a dzisiejszymi inteligentnymi fabrykami.

Ta ewolucja od izolowanych maszyn do połączonego, opartego na danych ekosystemu to nie tylko fantazyjne ulepszenie. To konieczna odpowiedź na rosnące zapotrzebowanie na bardziej odporne łańcuchy dostaw, masową personalizację i prawdziwą przewagę konkurencyjną na szybko zmieniającym się globalnym rynku.

Dążenie do połączonego ekosystemu

Dlaczego więc tak duży nacisk na ten głęboko zintegrowany model? Sprowadza się to do rzeczywistych presji biznesowych. Od producentów oczekuje się natychmiastowego dostosowania do zmian rynkowych, produkcji wysoce spersonalizowanych produktów na dużą skalę i utrzymania ciągłości produkcji, niezależnie od zakłóceń. Podejście do automatyzacji oparte na silosach i fragmentaryczne po prostu nie jest w stanie nadążyć.

Kilka kluczowych czynników napędza tę zmianę:

- Większa odporność: Kiedy Twoje systemy są połączone, mogą wykrywać wąskie gardła lub przewidywać awarie sprzętu, zanim zatrzymają produkcję. Pozwala to na proaktywne dostosowania i utrzymanie płynnego działania wszystkiego.

- Zapotrzebowanie na personalizację: Klienci chcą produktów dostosowanych do ich konkretnych potrzeb. Nowoczesna automatyzacja umożliwia szybkie zmiany linii i elastyczne harmonogramy, aby obsługiwać niestandardowe zamówienia bez obniżania wydajności.

- Przewaga konkurencyjna: Na zatłoczonym rynku wygrywa firma, która potrafi wytwarzać lepsze produkty szybciej i taniej. Zintegrowana automatyzacja zapewnia szybkość i precyzję potrzebną do pozostawienia konkurencji w tyle.

Ostatecznie, nowoczesna automatyzacja procesów w produkcji polega na budowaniu inteligentniejszego, bardziej zwinnego i responsywnego środowiska produkcyjnego, które nie tylko przetrwa pod presją – ono rozkwitnie.

Strategiczne korzyści: co naprawdę daje automatyzacja

Kiedy wprowadzasz automatyzację do swojego zakładu produkcyjnego, robisz znacznie więcej niż tylko obcinanie kosztów. Zasadniczo przeprogramowujesz DNA swojej firmy, budując od podstaw bardziej konkurencyjną, zwinną i odporną działalność. Korzyści to nie tylko pojedyncze zwycięstwa; wzajemnie się wzmacniają, tworząc potężny efekt domina w całym biznesie.

Od razu zauważysz duży skok w jakości produktu. Automatyzacja eliminuje zmienność ludzką – naturalne niespójności, które pojawiają się podczas długiej zmiany. Oznacza to, że uzyskujesz niemal idealną spójność, niezależnie od tego, czy jest to pierwszy element z linii, czy tysięczny.

Nowy poziom wydajności

Automatyzacja przełamuje ograniczenia czysto manualnej siły roboczej. Pomyśl o tym: zautomatyzowane systemy mogą działać 24/7. Nie potrzebują przerw, nigdy się nie męczą i nie mają zmian. Pozwala to sprostać nagłym wzrostom popytu klientów bez wysiłku.

Ta nieprzerwana praca przekłada się bezpośrednio na większą przepustowość i krótsze czasy realizacji. Możesz po prostu szybciej dostarczyć swoje produkty do klientów. Na przykład, zautomatyzowany robot spawalniczy nie tylko wykonuje idealne, mocne spoiny za każdym razem – robi to przez całą dobę, drastycznie zwiększając liczbę montaży, które możesz ukończyć w ciągu dnia.

Liczby mówią same za siebie. Badania wykazały, że ponad 90% pracowników odnotowuje wzrost własnej produktywności po wprowadzeniu automatyzacji. Firmy zazwyczaj odnotowują 22% redukcję kosztów operacyjnych. Co najlepsze, zwrot z inwestycji w projekty automatyzacji często wynosi od 30% do 200% w ciągu pierwszego roku.

Zanim zagłębimy się w temat, przyjrzyjmy się konkretnemu wpływowi automatyzacji na najważniejsze wskaźniki produkcyjne.

Wpływ automatyzacji na kluczowe wskaźniki produkcyjne

Ta tabela przedstawia typowe ulepszenia, jakich producenci mogą oczekiwać po wdrożeniu rozwiązań automatyzacji procesów, podkreślając kluczowe obszary wpływu.

| Wskaźnik | typowe zakresy poprawy | główny czynnik |

|---|---|---|

| Przepustowość | Wzrost o 20-50% | Działanie 24/7, krótsze czasy cyklu |

| Wskaźnik wad | Redukcja o 50-90% | Robotyka wysokiej precyzji, zapobieganie błędom |

| Koszty operacyjne | Redukcja o 15-30% | Niższe koszty pracy, zmniejszenie ilości odpadów/poprawek |

| Bezpieczeństwo pracowników | 40-75% Mniej incydentów | Roboty wykonują zadania niebezpieczne/ergonomiczne |

| Czas realizacji | Redukcja o 25-60% | Szybsza produkcja, zoptymalizowane przepływy pracy |

Jak widać, korzyści są znaczące i rozciągają się na całe spektrum operacyjne, od hali produkcyjnej po wynik finansowy.

Stawiając ludzi na pierwszym miejscu

Istnieje uporczywy mit, że automatyzacja polega wyłącznie na zastępowaniu ludzi. Rzeczywistość jest znacznie bardziej strategiczna. Prawdziwa siła automatyzacji leży w jej zdolności do podnoszenia wartości ludzkiej siły roboczej. Przejmuje zadania, które są powtarzalne, fizycznie wyczerpujące lub wręcz niebezpieczne dla Twojego zespołu.

Kiedy odciągasz pracowników od tych monotonnych lub ryzykownych zadań, nie tylko chronisz ich przed urazami i wypaleniem. Uwalniasz ich prawdziwy potencjał. Uwalniasz ich, aby mogli skupić się na wartościowej pracy, której maszyny nie są w stanie wykonać – takich jak kreatywne rozwiązywanie problemów, innowacje procesowe i krytyczne myślenie. Jeśli chcesz zgłębić ten temat, nasz przewodnik na temat jak poprawić produktywność w produkcji może okazać się pomocny.

Ta zmiana nie tylko tworzy bezpieczniejsze miejsce pracy; buduje bardziej zaangażowane i zmotywowane środowisko. Kiedy Twój zespół skupia się na ulepszaniu systemu, zamiast być tylko jego trybikiem, ich morale i zaangażowanie w sukces firmy gwałtownie rosną.

Budowanie zwinnego i odpornego biznesu

Co więc dzieje się, gdy połączysz wyższą jakość, zwiększoną wydajność i wzmocniony zespół? Otrzymujesz biznes, który jest niezwykle zwinny. Zautomatyzowana fabryka może błyskawicznie się przestawić. Możesz szybciej przezbrajać linie produkcyjne, dostosowywać się do nowych projektów produktów z minimalnym czasem przestoju i skalować swoje operacje w górę lub w dół, aby dopasować się do popytu rynkowego. W zmiennym świecie tego rodzaju elastyczność zmienia zasady gry.

Ostatecznie ta zwinność sprawia, że cały Twój biznes staje się bardziej odporny. Jesteś lepiej przygotowany do radzenia sobie z zakłóceniami w łańcuchu dostaw, zmianami gospodarczymi czy niedoborami siły roboczej. Zmniejszając swoją zależność od pracy ręcznej w kluczowej produkcji, budujesz bardziej stabilną i niezawodną działalność, która jest gotowa na wszystko, co przyniesie przyszłość.

Kluczowe technologie napędzające inteligentne fabryki

Prawdziwie inteligentna fabryka nie jest zbudowana na jednej technologii. Jest bardziej jak żywy organizm – ekosystem, w którym kilka kluczowych komponentów współpracuje, aby stworzyć inteligentne, samoświadome środowisko produkcyjne.

Najlepiej myśleć o tym, widząc te technologie jako mięśnie, nerwy i mózg Twojej działalności. Roboty zapewniają siłę, czujniki działają jak układ nerwowy, a sztuczna inteligencja dostarcza inteligencji. Kiedy wszystkie są połączone, uzyskujesz potężną pętlę sprzężenia zwrotnego, gdzie system nie tylko działa, ale uczy się i z czasem staje się lepszy.

Rozłóżmy te podstawowe elementy składowe.

Mięśnie: nowoczesna robotyka i coboty

Kiedy większość ludzi słyszy „automatyzacja produkcji”, ich umysły od razu kierują się ku robotom. Ale roboty na dzisiejszych halach produkcyjnych są dalekie od nieporęcznych, zamkniętych w klatkach maszyn z przeszłości. Są bardziej precyzyjne, elastyczne i, szczerze mówiąc, znacznie inteligentniejsze.

Roboty obsługują teraz szeroki zakres zadań, wykraczających poza samo podnoszenie ciężarów. Wykonują precyzyjny montaż, złożone operacje transportu materiałów i szybkie pakowanie z niesamowitą dokładnością.

Ogromną częścią tej ewolucji jest wzrost znaczenia robotów współpracujących, czyli cobotów. Maszyny te są projektowane od podstaw do pracy z ludźmi, a nie tylko dla nich.

- Przyjazne dla człowieka: Coboty są wyposażone w zaawansowane czujniki, które pozwalają im bezpiecznie pracować tuż obok Twojego zespołu, często bez potrzeby stosowania uciążliwych klatek bezpieczeństwa.

- Łatwe do nauczenia: Zapomnij o złożonym kodowaniu. Wiele cobotów można „nauczyć” nowego zadania, po prostu prowadząc ramię przez ruchy, co czyni je niezwykle dostępnymi.

- Adaptowalne: Ponieważ są zazwyczaj mniejsze i bardziej mobilne, możesz przenieść cobota na nowe stanowisko pracy, gdy zmienią się Twoje potrzeby produkcyjne.

Ta zmiana oznacza, że robotyka nie jest już zarezerwowana dla masowych, niezmiennych linii montażowych. Stały się zwinnymi narzędziami, które zwiększają możliwości Twojej ludzkiej siły roboczej.

Nerwy: przemysłowy internet rzeczy (IIoT)

Jeśli roboty są mięśniami, to Przemysłowy Internet Rzeczy (IIoT) jest centralnym układem nerwowym. Pomyśl o IIoT jako o ogromnej sieci maleńkich czujników i inteligentnych urządzeń wbudowanych w każdy zakątek Twojej fabryki, od maszyn na linii po system HVAC w suficie.

Te czujniki to oczy i uszy Twojej działalności. Nieustannie zbierają i wysyłają strumień danych w czasie rzeczywistym na temat wszystkiego, co można sobie wyobrazić: wibracji maszyn, wahań temperatury, zużycia energii, a nawet jakości powietrza otoczenia.

Prawdziwym zadaniem IIoT jest uczynienie niewidzialnego widzialnym. Przechwytuje miliony drobnych punktów danych, które w przeciwnym razie pozostałyby niezauważone, dając Ci pełny, sekundowy obraz stanu Twojej fabryki.

Ten stały przepływ informacji zmienia zasady gry. Nie tylko mówi Ci, co się dzieje; pomaga zrozumieć dlaczego. Subtelny wzrost temperatury silnika może być najwcześniejszym sygnałem przyszłej awarii. Niewielki spadek wydajności jednej maszyny może zostać oznaczony do szybkiej korekty. Bez IIoT działasz na ślepo. Z nim masz pełną świadomość operacyjną.

Mózg: sztuczna inteligencja i uczenie maszynowe

Wszystkie te dane napływające z IIoT byłyby tylko szumem bez mózgu, który by je przetworzył. Właśnie tutaj wkraczają sztuczna inteligencja (AI) i uczenie maszynowe (ML). AI służy jako centrum dowodzenia inteligentnej fabryki, przesiewając potok danych, aby wykrywać wzorce, przewidywać wyniki i wyzwalać inteligentne działania.

Na przykład algorytmy ML mogą analizować historyczne dane dotyczące wydajności, aby dokładnie przewidzieć, kiedy dany element wyposażenia prawdopodobnie ulegnie awarii. Pozwala to przejść od konserwacji reaktywnej (naprawiania rzeczy po ich zepsuciu) do znacznie inteligentniejszego, bardziej opłacalnego podejścia predykcyjnego. Aby zobaczyć, jak to działa w praktyce, możesz zapoznać się z naszym szczegółowym artykułem na temat monitorowania stanu i konserwacji predykcyjnej.

AI może również optymalizować harmonogramy produkcji w czasie rzeczywistym, natychmiast dostosowując się do opóźnionej dostawy materiałów lub nagłego pilnego zamówienia, aby wszystko działało płynnie. W kontroli jakości wykorzystuje wizję komputerową do wykrywania mikroskopijnych defektów na linii montażowej z szybkością i dokładnością, której żaden człowiek nigdy nie byłby w stanie dorównać. Razem te technologie tworzą zunifikowany, inteligentny system, który staje się coraz mądrzejszy każdego dnia.

Przyszłe trendy w automatyzacji produkcji

https://www.youtube.com/embed/PAINpl-x3Vk

Świat automatyzacji procesów w produkcji nie stoi w miejscu. Inteligentne fabryki, które widzimy dzisiaj, to tak naprawdę tylko pierwszy szkic tego, co ma nadejść – kładące podwaliny pod obiekty, które będą znacznie bardziej inteligentne, połączone i wydajne. Patrząc w przyszłość, kilka kluczowych trendów jest gotowych całkowicie przekształcić produkcję przemysłową, przesuwając granice tego, co uważaliśmy za możliwe.

To nie są tylko małe, przyrostowe aktualizacje. Mówimy o fundamentalnych zmianach w sposobie projektowania, prowadzenia i ochrony fabryk. Rozumiejąc, dokąd zmierza branża, możesz już dziś zacząć podejmować mądrzejsze, bardziej przyszłościowe decyzje dotyczące własnej strategii automatyzacji. Celem jest budowanie na przyszłość, a nie tylko na najbliższą teraźniejszość.

Powstanie cyfrowych bliźniaków

Wyobraź sobie posiadanie idealnej, żywej, wirtualnej kopii całej hali produkcyjnej – takiej, która odzwierciedla każdą maszynę, proces i przepływ pracy w czasie rzeczywistym. To już nie science fiction; to podstawowa idea stojąca za cyfrowymi bliźniakami. Cyfrowy bliźniak to dynamiczny wirtualny model systemu fizycznego, stale zasilany danymi na żywo z czujników IIoT na Twoim sprzęcie.

Pomyśl o tym jako o najlepszym, wolnym od ryzyka placu zabaw dla Twoich operacji. Zanim przeniesiesz choćby jeden element wyposażenia lub zmienisz linię montażową, możesz najpierw uruchomić cały scenariusz na cyfrowym bliźniaku. Możesz symulować zmianę tysiące razy, aby dokładnie zobaczyć, jak wpływa ona na przepływ pracy, zidentyfikować potencjalne wąskie gardła, zanim się pojawią, i dopracować proces w celu uzyskania maksymalnej wydajności.

To zmienia zasady gry z kilku powodów:

- Optymalizacja predykcyjna: Możesz przewidzieć wynik każdej zmiany i wirtualnie udoskonalić proces, oszczędzając ogromną ilość czasu i pieniędzy.

- Konserwacja proaktywna: Symulując zużycie sprzętu, cyfrowy bliźniak może przewidzieć potencjalne awarie z jeszcze większą dokładnością niż standardowe modele predykcyjne.

- Realistyczne szkolenie operatorów: Nowi członkowie zespołu mogą szkolić się w wirtualnej fabryce, opanowując złożone procedury w bezpiecznym, kontrolowanym środowisku, nigdy nie zakłócając bieżącej produkcji. Rozwiązania szkoleniowe z wykorzystaniem rzeczywistości rozszerzonej i wirtualnej (AR/VR) są tutaj szczególnie skuteczne, oferując immersyjne doświadczenia, które odzwierciedlają warunki rzeczywistego świata.

Cyberbezpieczeństwo oparte na AI dla połączonych fabryk

Im bardziej połączone stają się nasze fabryki, tym bardziej są narażone. Każdy inteligentny czujnik, połączony robot i maszyna sieciowa to potencjalne wrota dla cyberataku. To podniosło cyberbezpieczeństwo z kwestii IT do kluczowego, nienegocjowalnego elementu każdej nowoczesnej strategii automatyzacji.

Przyszłość bezpieczeństwa fabryk to cyberbezpieczeństwo oparte na AI. Tradycyjne oprogramowanie zabezpieczające często działa poprzez wyszukiwanie znanych zagrożeń, co oznacza, że zawsze jest o krok za nowymi i wyrafinowanymi atakami. AI zmienia zasady gry. Monitoruje ruch w sieci 24/7, ucząc się normalnego „rytmu” Twoich operacji. Kiedy wykryje anomalię – nawet niewielkie odchylenie od tej normy – natychmiast oznacza ją jako potencjalne zagrożenie i może podjąć działania.

To podejście samouczące jest kluczowe dla ochrony złożonej sieci urządzeń w inteligentnej fabryce. Przenosi Twoje bezpieczeństwo z reaktywnej, defensywnej postawy na predyktywną, która wyprzedza zagrożenia, zanim zdążą wyrządzić jakiekolwiek szkody.

Do 2025 roku automatyzacja produkcji będzie zupełnie nową grą, dzięki znaczącym postępom w sztucznej inteligencji, przetwarzaniu w chmurze i bezpieczeństwie. AI i uczenie maszynowe już teraz wykraczają poza samo utrzymanie predykcyjne, wkraczając w wykrywanie anomalii w czasie rzeczywistym, co jest niezbędne dla nowoczesnego bezpieczeństwa przemysłowego.

Zrównoważony rozwój dzięki inteligentnej automatyzacji

Fabryka przyszłości to zielona fabryka, a automatyzacja staje się jednym z najpotężniejszych narzędzi do jej realizacji. Chodzi o dążenie do zrównoważonego rozwoju i zmniejszanie śladu środowiskowego produkcji w sposób, który wykracza daleko poza samo wyłączanie świateł, gdy nikogo nie ma w pobliżu.

Inteligentna automatyzacja otwiera drzwi do niezwykle efektywnego zarządzania energią. Na przykład algorytmy AI mogą analizować harmonogramy produkcji w odniesieniu do cen energii w czasie rzeczywistym, aby decydować o najtańszych porach uruchamiania ciężkich maszyn, drastycznie obniżając rachunki za prąd. Jednocześnie automatyzacja pomaga tworzyć systemy zamkniętej pętli, które znacznie redukują odpady. Pomyśl o systemach, które precyzyjnie kontrolują dokładną ilość potrzebnego surowca, lub zaawansowanych robotach sortujących, które oddzielają materiały odpadowe do recyklingu z niemal idealną dokładnością.

To skupienie nie tylko jest dobre dla planety; to sprytny ruch biznesowy, który bezpośrednio wpływa na wyniki finansowe. Ale kluczowe jest pamiętanie, że posiadanie tych narzędzi to tylko połowa sukcesu. Prawdziwy sukces pochodzi z wiedzy, jak i kiedy je zastosować, ponieważ automatyzacja sama w sobie nie jest przewagą konkurencyjną.

Twoja mapa drogowa wdrażania automatyzacji

Pomyślne wprowadzenie automatyzacji procesów do Twoich operacji produkcyjnych nie jest czymś, co po prostu włączasz. To podróż, a jak każda podróż, wymaga dobrej mapy. Bez jasnego, przemyślanego planu, nawet najbardziej obiecujące projekty automatyzacji mogą szybko wykoleić się. Podejście etapowe jest zawsze najlepsze – pozwala budować impet, wcześnie udowodnić wartość i zaangażować całą organizację na dłuższą metę.

Największym błędem, jaki popełniają firmy, jest próba automatyzacji wszystkiego naraz. Oprzyj się tej pokusie. Twoim pierwszym krokiem powinno być poszukanie „nisko wiszących owoców”. Są to procesy, które są boleśnie powtarzalne, pełne błędów ludzkich lub stanowią oczywiste wąskie gardła. Ukończenie tych początkowych projektów jest kluczem do budowania zaufania i uzyskania poparcia, którego potrzebujesz od kierownictwa.

Określanie punktu wyjścia

Więc od czego zacząć? Szukaj zadań z jasnymi, opartymi na regułach przepływami pracy. Najlepszych kandydatów często znajdziesz w obszarach takich jak kontrola jakości, obsługa materiałów czy obsługa maszyn.

Prostym sposobem na znalezienie punktu wyjścia jest zadanie kilku bezpośrednich pytań:

- Jakie zadania powodują największe opóźnienia w produkcji? Najpierw zajmij się wąskimi gardłami; zobaczysz największy wpływ.

- Gdzie obserwujemy najwięcej poprawek lub defektów? Automatyzacja w tym miejscu zapewnia natychmiastowy i bardzo widoczny wzrost jakości.

- Które prace są najbardziej niebezpieczne lub fizycznie wyczerpujące dla naszego zespołu? Skupienie się na nich w pierwszej kolejności to ogromna korzyść dla bezpieczeństwa i morale.

Zaczynając od małego, dobrze zdefiniowanego problemu, nie tylko naprawiasz proces. Tworzysz projekt pokazowy, który udowadnia, że automatyzacja działa i ekscytuje wszystkich innych tym, co nadejdzie.

Ustalanie jasnych celów i wybór partnerów

Gdy już wybierzesz swój docelowy proces, musisz zdefiniować, jak wygląda „zwycięstwo”. Niejasne cele, takie jak „poprawa wydajności”, są bezużyteczne. Potrzebujesz konkretnych, mierzalnych Kluczowych Wskaźników Wydajności (KPI), aby wiedzieć, czy faktycznie odnosisz sukces.

Na przykład Twoje cele powinny brzmieć bardziej tak:

- Zmniejszyć wskaźnik defektów na Linii Montażowej 3 o 50% w ciągu sześciu miesięcy.

- Zwiększyć przepustowość stacji pakowania o 30% w pierwszym kwartale.

- Wyeliminować 100% zgłoszeń urazów ergonomicznych w dziale obsługi materiałów w ciągu roku.

Mając jasno określone cele, możesz zacząć szukać partnerów technologicznych, którzy faktycznie znają Twoją branżę. Chcesz kogoś, kto rozumie Twoje konkretne problemy i potrafi zintegrować nowe narzędzia bez zakłócania bieżących operacji. Jeśli potrzebujesz głębszego zanurzenia w planowanie tego, zapoznanie się z mapą drogową wdrożenia AI może zapewnić Ci solidne ramy.

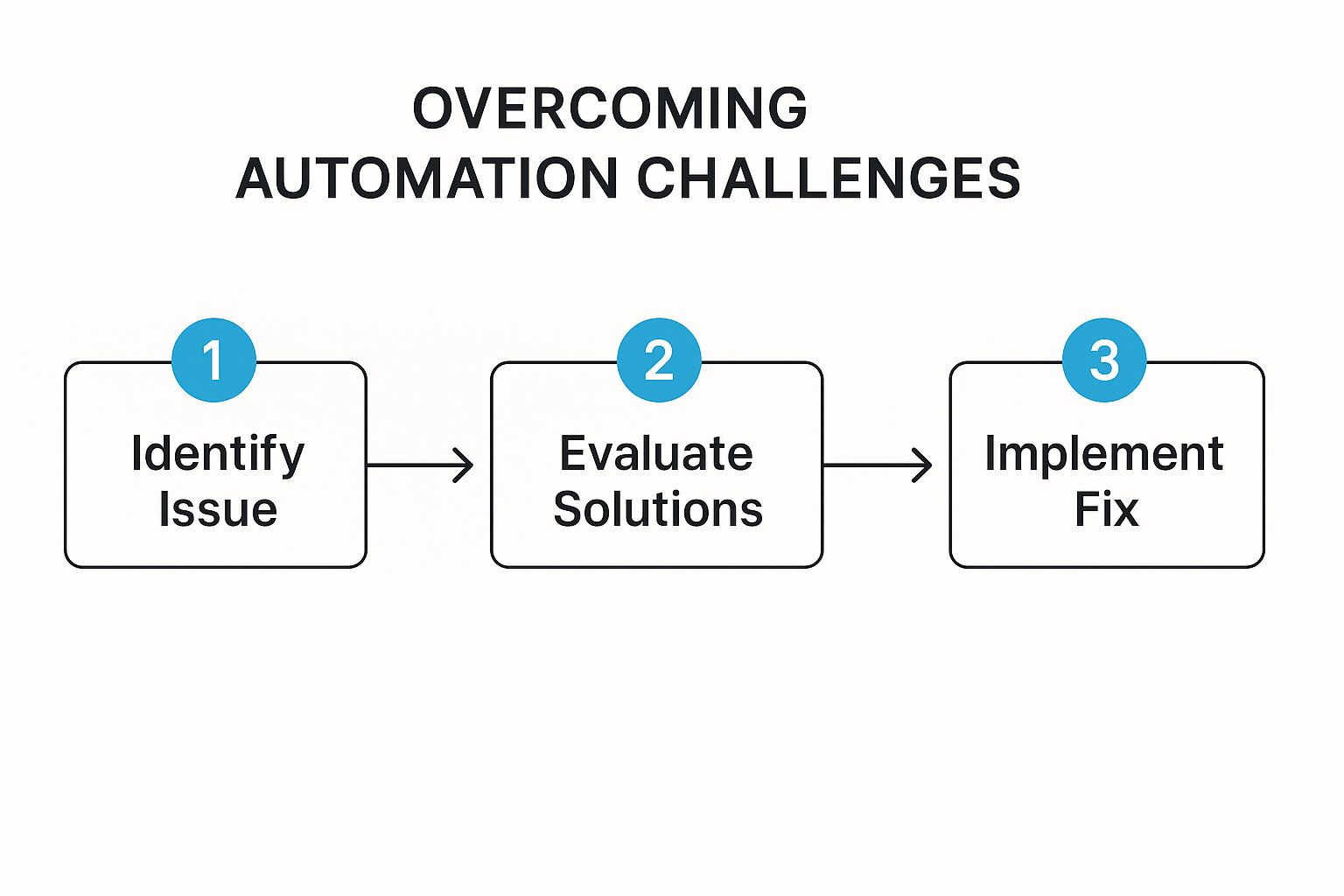

Ta wizualizacja pokazuje prosty sposób myślenia o rozwiązywaniu wyzwań wdrożeniowych, gdy się pojawiają.

Ten schemat naprawdę podkreśla potrzebę ustrukturyzowanego, zorientowanego na rozwiązywanie problemów sposobu myślenia od początku do końca.

Zarządzanie ludzką stroną automatyzacji

Teraz najważniejsza część, często pomijana: ludzie. Najlepsza technologia na świecie zawiedzie, jeśli Twój zespół nie będzie zaangażowany. Musisz zbudować kulturę, w której automatyzacja jest postrzegana jako pomocne narzędzie, a nie zagrożenie dla ich miejsc pracy.

Wszystko sprowadza się do komunikacji. Bądź otwarty, bądź szczery i wyjaśnij „dlaczego” to wszystko. Pokaż im, jak automatyzacja sprawi, że ich praca będzie bezpieczniejsza, mniej żmudna i ostatecznie bardziej wartościowa.

Celem nie jest zastępowanie ludzi, ale wzmacnianie ich umiejętności. Automatyzacja zajmuje się powtarzalną pracą, uwalniając Twój zespół, aby mógł skupić się na rozwiązywaniu problemów, usprawnianiu procesów i innowacjach – zadaniach, które wymagają ludzkiej kreatywności i krytycznego myślenia.

Aby ta transformacja stała się rzeczywistością, inwestuj w swoich ludzi. Programy podnoszenia i przekwalifikowania są nienegocjowalne. Szkolenie obecnych pracowników w zakresie obsługi, konserwacji i pracy z tymi nowymi systemami pokazuje, że jesteś zaangażowany w ich przyszłość. Ta strategia nie tylko ułatwia wdrożenie; buduje bardziej wykwalifikowany, elastyczny i zaangażowany zespół, który jest gotowy do napędzania firmy. Etapowe podejście, stawiające ludzi na pierwszym miejscu, to klucz do udanego, skalowalnego i zrównoważonego wdrożenia automatyzacji.

Jak radzić sobie z typowymi wyzwaniami wdrożeniowymi

Chociaż korzyści z automatyzacji są jasne, droga do ich osiągnięcia często jest daleka od prostoty. Wiele projektów utyka w martwym punkcie, i rzadko dzieje się tak z powodu wadliwej technologii. Prawie zawsze dzieje się tak z powodu braku strategii wdrożenia. Aby skutecznie wprowadzić w życie automatyzację procesów w produkcji, musisz wiedzieć, jakie przeszkody napotkasz i mieć plan, jak je ominąć.

Podróż może być trudna. Trzeźwiąca statystyka mówi, że około 70% projektów transformacji cyfrowej nie osiąga swoich celów. To nie jest przypadkowy pech; zazwyczaj wynika to z kilku typowych i całkowicie możliwych do uniknięcia błędów.

Zapewnienie poparcia kierownictwa i udowodnienie wartości

Jednym z najszybszych sposobów na zabicie projektu automatyzacji jest brak prawdziwego wsparcia ze strony najwyższego kierownictwa. Uzyskanie poparcia kierownictwa to coś więcej niż tylko podpis na zamówieniu. Oznacza to upewnienie się, że zarząd naprawdę rozumie i popiera strategiczną wartość projektu.

Najskuteczniejszym podejściem jest rozpoczęcie od małych kroków. Program pilotażowy jest tutaj Twoim najlepszym narzędziem. Skup się na jednym obszarze o dużym wpływie i wysokiej widoczności, gdzie możesz szybko pokazać namacalne rezultaty. Tworzy to potężne wewnętrzne studium przypadku, które udowadnia koncepcję, buduje impet i znacznie ułatwia wnioskowanie o większy budżet. Udany projekt pilotażowy zamienia abstrakcyjne obietnice w twardy, konkretny zwrot z inwestycji, którego kierownictwo nie może zignorować.

Nie próbuj „gotować oceanu”, automatyzując wszystko naraz. Skoncentrowany projekt pilotażowy, który rozwiązuje uporczywy, widoczny problem, jest wart więcej niż wielki plan, który nigdy nie opuszcza prezentacji PowerPoint. Buduje zaufanie i zamienia sceptyków w Twoich największych zwolenników.

Pokonywanie oporu pracowników i luk w umiejętnościach

Często niedocenianym wyzwaniem jest opór pracowników. Jeśli Twój zespół na hali produkcyjnej postrzega nową technologię jako zagrożenie dla ich miejsc pracy, znajdą tysiąc sposobów, aby ją spowolnić. Kluczem jest przedstawienie automatyzacji jako narzędzia, które pomaga im wykonywać pracę lepiej i bezpieczniej, a nie jako zamiennika.

Wszystko zaczyna się od otwartej komunikacji i prawdziwej inwestycji w szkolenia. Immersyjne narzędzia, takie jak AR i VR, są w tym bardzo skuteczne. Możesz tworzyć bezpieczne, symulowane środowiska, aby pracownicy mogli swobodnie obsługiwać i konserwować nowe systemy robotyczne. Na przykład zestaw słuchawkowy AR może nakładać instrukcje krok po kroku bezpośrednio na maszynę, prowadząc pracownika przez nową procedurę bez odrywania go od linii produkcyjnej. Takie podejście zamienia obawy w pewność siebie i sprawia, że Twój zespół staje się częścią rozwiązania.

Zapewnienie płynnej integracji danych

Bądźmy realistami: Twoja fabryka już działa na złożonej mieszance oprogramowania, od systemu ERP po MES. Nowa platforma automatyzacji, która nie potrafi komunikować się z istniejącymi systemami, stworzy więcej problemów, niż rozwiąże. Tworzy jedynie nowe silosy danych i chaos operacyjny.

Musisz uczynić bezproblemową integrację danych najwyższym priorytetem od pierwszego dnia. Oceniając dostawców, zadawaj trudne pytania o to, jak ich rozwiązanie połączy się z Twoim obecnym oprogramowaniem. Celem jest jeden, zunifikowany ekosystem cyfrowy, gdzie informacje swobodnie przepływają między wszystkimi systemami, starymi i nowymi. Ta łączność gwarantuje, że Twoja inwestycja faktycznie usprawni Twoje operacje, zamiast je zakłócać.

Częste pytania dotyczące automatyzacji produkcji

Wkroczenie w automatyzację procesów w produkcji może wydawać się dużym krokiem i naturalnie wiąże się z wieloma pytaniami. Odpowiedzmy na niektóre z najczęstszych, które słyszymy od liderów rozważających swoje opcje.

Czy automatyzacja zastąpi nasz zespół?

To prawdopodobnie najważniejsza obawa, a krótka odpowiedź brzmi: nie – redefiniuje ona ich role. Pomyśl o tym w ten sposób: automatyzacja doskonale radzi sobie z zadaniami, które są powtarzalne, wyczerpujące fizycznie lub wręcz niebezpieczne. Prawdziwa magia dzieje się, gdy uwalniasz swoich ludzi od tego rodzaju pracy.

Kiedy skutecznie wdrażasz automatyzację, nie zastępujesz ludzi; podnosisz ich kwalifikacje. Twój zespół przechodzi na bardziej wartościowe stanowiska, które wymagają ludzkiej pomysłowości – takie jak nadzorowanie zautomatyzowanych systemów, wykonywanie złożonych konserwacji i znajdowanie nowych sposobów na jeszcze lepsze usprawnienie całego procesu. Chodzi o stworzenie inteligentniejszej, bardziej współpracującej hali produkcyjnej, gdzie technologia zajmuje się ciężką pracą, a Twój zespół zajmuje się rozwojem.

Jak obliczyć zwrot z inwestycji w projekt automatyzacji?

Obliczanie zwrotu z inwestycji w automatyzację to znacznie więcej niż tylko oszczędności na kosztach pracy. Jeśli na tym poprzestaniesz, tracisz z oczu szerszy obraz. Solidna analiza ROI musi uwzględniać wszystkie efekty domina w Twojej działalności.

Aby naprawdę ocenić zwrot, musisz zmierzyć:

- Zwiększona przepustowość: Ile więcej jednostek możesz wysłać, wykorzystując te same zasoby?

- Lepsza jakość produktu: Śledź redukcję wad, materiałów odpadowych i kosztownych poprawek. To często ogromny, ukryty koszt.

- Bezpieczniejsze miejsce pracy: Jaki jest wpływ finansowy mniejszej liczby wypadków i niższych kosztów ubezpieczenia?

- Większa dostępność: Oblicz wartość każdej godziny, którą zyskujesz dzięki eliminacji nieplanowanych przestojów.

Kiedy to wszystko zsumujesz, zobaczysz, że automatyzacja procesów w produkcji dostarcza wartość znacznie wykraczającą poza początkowy koszt, tworząc mocne uzasadnienie biznesowe dla inwestycji.

Jesteśmy małą firmą – czy automatyzacja jest w ogóle dla nas opcją?

Absolutnie. Idea, że automatyzacja jest tylko dla ogromnych korporacji, to przeszłość. Technologia stała się znacznie bardziej dostępna i przystępna cenowo, wyrównując szanse dla małych i średnich producentów.

Dzięki takim rozwiązaniom jak roboty współpracujące (coboty), elastyczne subskrypcje oprogramowania, a nawet modele „robotyka jako usługa”, nie potrzebujesz już ogromnych inwestycji początkowych. Dla mniejszej działalności, mądrym posunięciem jest zacząć od małych kroków. Wybierz jedno konkretne wąskie gardło lub problem o dużym wpływie, rozwiąż go za pomocą zautomatyzowanego rozwiązania, a następnie skaluj w górę, widząc rezultaty.

W AIDAR Solutions koncentrujemy się na narzędziach AR/VR, które zapewniają Twojemu zespołowi umiejętności i wsparcie potrzebne do rozwoju wraz z nową technologią. Nasze immersyjne platformy szkoleniowe i zdalnego wsparcia mogą sprawić, że Twoje przejście na automatyzację będzie płynniejsze i szybsze. Zobacz, jak nasze rozwiązania zapewniają szybki zwrot z inwestycji.