Zustandsüberwachung & Leitfaden für vorausschauende Wartung

Stellen Sie sich den Unterschied vor, ob der Motor Ihres Autos auf der Autobahn festläuft oder Sie eine Warnmeldung auf dem Armaturenbrett erhalten, dass ein bestimmtes Teil nächste Woche gewartet werden muss. Dies ist der grundlegende Unterschied zwischen traditioneller reaktiver Wartung und der proaktiven Strategie der Zustandsüberwachung und vorausschauenden Wartung. Es stellt einen strategischen Wandel von einer Mentalität des “Repariere es, wenn es kaputt ist” zu einem Ansatz des “Verhindere, dass es kaputt geht” dar.

Von reaktiven Reparaturen zu proaktiven Erfolgen

Jahrzehntelang war die industrielle Wartung weitgehend reaktiv. Eine Maschine fiel unerwartet aus und löste ein Wettrennen aus, um sie wieder online zu bringen. Dieses Modell ist von Natur aus ineffizient und kostspielig, was zu ungeplanten Produktionsstillständen, teuren Notfallreparaturen und potenziellen Sicherheitsrisiken führt. Es basiert auf einem einfachen, aber fehlerhaften Prinzip: Wenn es nicht kaputt ist, repariere es nicht.

Die vorbeugende Wartung, die nächste Evolutionsstufe, war ein Schritt nach vorn. Sie arbeitet nach einem festen Zeitplan, ähnlich wie beim Ölwechsel eines Autos alle 5.000 Kilometer. Dieser Ansatz hat jedoch seine Grenzen. Er führt oft dazu, dass Teile ausgetauscht werden, die noch eine erhebliche Lebensdauer haben, oder er verhindert umgekehrt einen Ausfall, der kurz vor einer geplanten Inspektion auftritt. Es ist eine fundierte Vermutung, die die tatsächliche Nutzung und den Zustand der Geräte nicht vollständig berücksichtigt.

Um wirklich zu verstehen, wie diese Wartungsphilosophien abschneiden, ist es hilfreich, sie nebeneinander zu sehen.

Vergleich von Wartungsstrategien

| Wartungsart | Kernprinzip | typische Ausfallzeit | Kosteneffizienz |

|---|---|---|---|

| Reaktiv | “Repariere es, wenn es kaputt ist.” | Hoch & Ungeplant | Sehr niedrig |

| Präventiv | “Repariere es nach einem Zeitplan.” | Geplant, kann aber übertrieben sein | Mittelmäßig |

| Vorausschauend | “Repariere es, wenn die Daten es erfordern.” | Minimiert & Geplant | Hoch |

Die Tabelle verdeutlicht, warum viele Unternehmen zu einem intelligenteren, datengesteuerten Ansatz übergehen. Vorausschauende Wartung ist nicht nur eine inkrementelle Verbesserung, sondern eine grundlegende Veränderung im Asset Management.

Der strategische Wandel zur Vorhersage

Zustandsüberwachung und vorausschauende Wartung führen zu einem neuen Grad an Raffinesse. Anstatt sich auf Zeitpläne zu verlassen oder auf Ausfälle zu warten, beinhaltet diese Strategie die Überwachung von Geräten in Echtzeit. Sensoren werden verwendet, um wichtige Parameter zu verfolgen – wie Vibrationen, Temperatur und akustische Signaturen – und so ein kontinuierliches, klares Bild des Anlagenzustands zu liefern.

Dieser Datenstrom ermöglicht Vorhersagen. Die Zustandsüberwachung liefert den aktuellen Status der Maschine, während die vorausschauende Wartung diese Informationen nutzt, um zukünftige Bedürfnisse vorherzusagen.

Dies ist nicht nur ein technisches Upgrade, sondern eine völlig andere Geschäftsstrategie. Sie verwandelt die Wartung von einem Kostenzentrum, das nur auf Probleme reagiert, in einen Werttreiber, der aktiv die Zuverlässigkeit, Leistung und allgemeine operative Exzellenz steigert.

Dieser proaktive Ansatz ermöglicht es den Teams, Reparaturen mit chirurgischer Präzision zu planen – genau dann, wenn sie benötigt werden, um sowohl verschwenderische, frühzeitige Austausche als auch katastrophale Ausfälle zu verhindern. Es ist eine datengesteuerte Strategie, die echte, messbare Ergebnisse liefert.

Erzielen greifbarer Geschäftsergebnisse

Wenn Sie den Bedarf an Geräten antizipieren können, bevor er zu Notfällen wird, sind die Vorteile im gesamten Unternehmen spürbar. Diese Voraussicht führt direkt zu besserer Effizienz und einem gesünderen Endergebnis.

Hier sind einige der wichtigsten Vorteile:

- Reduzieren Sie operative Ausfallzeiten: Die Planung der Wartung vor einem Ausfall bedeutet, dass Sie ungeplante Stillstände nahezu eliminieren können. Studien haben gezeigt, dass dies die Ausfallzeiten um 35-45 % reduzieren kann.

- Senken Sie die Reparaturkosten: Es ist immer billiger, ein kleines Problem zu beheben, bevor es sich zu einem größeren Ausfall auswächst. Es hat sich gezeigt, dass dieser Ansatz die gesamten Wartungskosten um 25-30 % senken kann.

- Schaffen Sie einen sichereren Arbeitsplatz: Eine Maschine, die gut gewartet wird, ist eine sicherere Maschine. Indem Sie Ausfälle vorhersagen und verhindern, verhindern Sie auch gefährliche Fehlfunktionen, die Ihr Team gefährden könnten.

Die Branche wird aufmerksam. Der globale Markt für Zustandsüberwachungssysteme wird sich voraussichtlich mehr als verdoppeln, von 4,38 Milliarden USD im Jahr 2025 auf 9,20 Milliarden USD im Jahr 2035. Weitere Zahlen und Trends finden Sie auf Future Market Insights. Dieses Wachstum in den Bereichen Fertigung, Energie und Transport ist ein deutliches Zeichen dafür, wie wichtig diese Technologie geworden ist. In diesem Leitfaden werden wir genau aufschlüsseln, wie Sie diese leistungsstarke Strategie in die Praxis umsetzen können.

Wie die Zustandsüberwachung hört, was Maschinen sagen

Um den Zustand einer Maschine zu verstehen, muss man ihre Betriebssignale interpretieren. Die Zustandsüberwachung ist der Prozess, bei dem die subtilen Indikatoren und Vitalzeichen von Geräten in klare, umsetzbare Informationen übersetzt werden. Sie ersetzt Vermutungen durch echte Daten, um den aktuellen Zustand einer Anlage zu verstehen.

Dieser Prozess ist analog zu einer ärztlichen Untersuchung für kritische Maschinen. Anstatt auf einen Totalausfall zu warten, verfolgt diese Methode kontinuierlich wichtige Leistungsindikatoren und bietet so ein klares Fenster zum betrieblichen Wohlergehen. Diese fortlaufende Bewertung ist die Grundlage für jede leistungsstarke Strategie zur Zustandsüberwachung und vorausschauenden Wartung.

Das Hauptziel ist es, die Rohdaten zu erfassen, die benötigt werden, um potenzielle Probleme frühzeitig zu erkennen. Durch die Festlegung einer Basislinie für den normalen Betrieb dient selbst die kleinste Abweichung als Frühwarnung und signalisiert ein Problem, lange bevor es zu einer Krise wird. Das Ziel ist einfach: Probleme erkennen, solange sie noch klein, kostengünstig und leicht zu beheben sind.

Schwingungsanalyse: das Stethoskop für Maschinen

Eines der leistungsstärksten Diagnosewerkzeuge ist die Schwingungsanalyse. Ähnlich wie ein Arzt ein Stethoskop verwendet, um auf einen Herzschlag zu hören, verwenden Techniker Sensoren, um das Innenleben von rotierenden Geräten wie Motoren, Pumpen und Getrieben zu überwachen. Jede Maschine hat während des korrekten Betriebs eine einzigartige Schwingungs-“Signatur”.

Wenn eine Komponente wie ein Lager zu verschleißen beginnt oder eine Welle falsch ausgerichtet ist, stört dies diese Signatur und erzeugt erkennbare Verschiebungen in den Vibrationen. Diese Verschiebungen sind oft die frühesten Anzeichen für Probleme. Die Erfassung und Analyse dieser Daten ermöglicht es den Wartungsteams, den genauen Ort und die Art eines sich entwickelnden Fehlers zu lokalisieren – wie z. B. Unwucht, Lockerheit oder Lagerverschleiß –, bevor er zu einem katastrophalen Ausfall führt.

Thermografie: Fieber in Ihren Geräten finden

Eine weitere wichtige Technik ist die Thermografie, auch bekannt als Wärmebildgebung. Diese Methode verwendet Infrarotkameras, um Wärme zu visualisieren, sodass Techniker “Fieber” oder Hotspots sehen können, die mit bloßem Auge unsichtbar sind. In einer industriellen Umgebung ist überschüssige Wärme fast immer ein Zeichen für eine Anomalie.

Dies könnte Reibung von einem schlecht geschmierten Teil, eine lose elektrische Verbindung, die Widerstand erzeugt, oder eine blockierte Kühlmittelleitung sein.

Eine routinemäßige thermische Überprüfung eines elektrischen Schaltschranks könnte eine Verbindung aufdecken, die 150 °F heißer ist als identische Verbindungen daneben. Dies ist ein deutlicher Hinweis auf eine ausfallende Komponente, die andernfalls zu einem Brand oder einem vollständigen Systemausfall führen könnte. Diese berührungslose Methode ist unglaublich sicher und effektiv für sowohl elektrische als auch mechanische Inspektionen.

Ölanalyse: ein Bluttest für Motoren

Für Geräte mit Verbrennungsmotoren oder großen Hydrauliksystemen funktioniert die Ölanalyse wie ein Bluttest. Eine kleine Schmierstoffprobe kann eine enorme Menge über den Zustand der internen Komponenten der Maschine aussagen.

Durch die Analyse des Öls auf mikroskopisch kleine Metallpartikel, Verunreinigungen wie Schmutz oder Wasser oder chemische Veränderungen in seiner Viskosität können Techniker eine Vielzahl von Problemen diagnostizieren. Beispielsweise könnte das Feststellen hoher Eisenwerte auf Getriebeverschleiß hindeuten, während das Vorhandensein von Kühlmittel auf einen gerissenen Motorblock hindeuten könnte. Diese Erkenntnisse ermöglichen gezielte Reparaturen, bevor größere Schäden auftreten.

Ultraschall- und akustische Analyse: auf das Ungehörte hören

Schließlich beinhaltet die Ultraschallanalyse das Erkennen von hochfrequenten Geräuschen, die weit über den Bereich des menschlichen Gehörs hinausgehen. Diese Schallwellen können Probleme wie Druckluftlecks identifizieren – eine bedeutende Quelle für Energieverschwendung in Produktionsanlagen – oder die frühen Stadien von elektrischen Lichtbögen in Schaltanlagen.

- Druckluftlecks: Ein kleines, unhörbares Leck kann ein Unternehmen Tausende von Dollar pro Jahr an verschwendeter Energie kosten. Ultraschalldetektoren können diese Lecks mit bemerkenswerter Genauigkeit lokalisieren.

- Elektrische Fehler: Lichtbögen und Kriechströme in elektrischen Geräten erzeugen einzigartige Ultraschallsignaturen, die eine Warnung vor einem drohenden Ausfall geben.

- Lagerschmierung: Diese Werkzeuge können sogar “hören”, wann ein Lager Fett benötigt, wodurch sowohl Über- als auch Unterschmierung verhindert werden.

Für großflächige Anlagen oder gefährliche Umgebungen werden zunehmend fortschrittliche Werkzeuge wie Drohnen für industrielle Inspektionen eingesetzt, um diese kritischen Daten sicher zu erfassen. Während die Methoden variieren, ist das Prinzip das gleiche: Erfassen Sie präzise Daten, um den Zustand der Anlage zu verstehen. Diese Daten sind der wesentliche erste Schritt, der reaktive Reparaturen von einer wirklich proaktiven Wartungsstrategie trennt.

Daten mit KI in Vorhersagen verwandeln

Das Sammeln von Echtzeit-Gerätedaten ist der erste Schritt, aber ihr wahrer Wert wird freigesetzt, wenn sie zur Vorhersage zukünftiger Ereignisse verwendet werden. Hier verwandelt künstliche Intelligenz die Zustandsüberwachung und vorausschauende Wartung von einem einfachen Warnsystem in ein strategisches Prognosewerkzeug. KI identifiziert nicht nur ein Problem, sondern antizipiert es, wodurch die gesamte Wartungsstrategie von reaktiv auf proaktiv umgestellt wird.

Der Prozess beginnt damit, dass Algorithmen für maschinelles Lernen kontinuierliche Datenströme von Sensoren analysieren – Vibrationen, Temperaturen, Drücke und mehr. Im Laufe der Zeit lernt die KI den einzigartigen Betriebs-“Fingerabdruck” jeder Maschine und erstellt eine hochdetaillierte Basislinie der normalen Leistung unter verschiedenen Bedingungen. Diese digitale Signatur ist weitaus ausgefeilter als ein einfacher, fester Schwellenwert.

Wie die Anomalieerkennung frühzeitig Probleme signalisiert

Die KI-gesteuerte Anomalieerkennung funktioniert, indem sie winzige Abweichungen vom etablierten Betriebs-Fingerabdruck erkennt. Diese subtilen Veränderungen, wie z. B. ein leichter Anstieg der Motortemperatur während eines bestimmten Zyklus oder eine fraktionelle Verschiebung der Schwingungsfrequenz, sind oft die frühesten Anzeichen für einen potenziellen Ausfall.

Indem die KI diese winzigen Unregelmäßigkeiten signalisiert, verschafft sie Ihrem Team einen entscheidenden Vorsprung. Es ist der Unterschied zwischen der Aussage “Ihre Maschine überhitzt” und der Warnung “Ihre Maschine zeigt frühe Anzeichen von Belastung, die wahrscheinlich in drei Wochen zu einer Überhitzung führen werden.”

Diese Vorhersagefähigkeit treibt ein erhebliches Marktwachstum voran. Derzeit auf rund 12,7 Milliarden USD geschätzt, wird der Markt für vorausschauende Wartung bis 2033 voraussichtlich 80,6 Milliarden USD erreichen, angetrieben durch die Fähigkeit der KI, dieses Maß an fortschrittlichen Echtzeit-Einblicken zu liefern.

Von Rohdaten zu umsetzbarer Voraussicht

Modelle für maschinelles Lernen signalisieren nicht nur, dass etwas nicht stimmt, sondern helfen auch, die kritischen Fragen zu beantworten, warum es passiert und wann es zu einem Problem wird. Durch die Korrelation verschiedener Datenströme kann KI die wahrscheinliche Ursache ermitteln und einen wahrscheinlichen Zeitrahmen für den Ausfall vorhersagen.

Dies ermöglicht es den Wartungsteams, mit chirurgischer Präzision zu arbeiten. Anstatt auf Notfälle zu reagieren oder sich an einen starren vorbeugenden Zeitplan zu halten, können sie Interventionen für den genauen Zeitpunkt planen, an dem sie benötigt werden. Dieser Ansatz erschließt eine leistungsstarke Kombination von Vorteilen:

- Maximale Anlagenlebensdauer: Teile werden basierend auf ihrem tatsächlichen Zustand ausgetauscht, nicht auf einem Kalender, wodurch die Lebensdauer jeder Komponente verlängert wird.

- Optimierte Ressourcenplanung: Die Wartung kann während geplanter Ausfallzeiten geplant werden, wodurch sichergestellt wird, dass Techniker, Werkzeuge und Ersatzteile bereit sind.

- Drastische Reduzierung der Ausfallzeiten: Durch die Vorwegnahme von Ausfällen vermeiden Unternehmen die erheblichen Kosten und Unterbrechungen ungeplanter Stillstände.

Um die Vorhersagegenauigkeit zu verbessern, verbessern fortschrittliche Frameworks wie Retrieval Augmented Generation (RAG) kontinuierlich die Fähigkeiten der KI bei der Handhabung komplexer industrieller Daten.

Teams mit Vorhersagekraft ausstatten

Letztendlich geht es bei der Integration von KI in ein Zustandsüberwachungs- und vorausschauendes Wartungsprogramm darum, das Personal zu stärken. Es versetzt Wartungs- und Zuverlässigkeitsingenieure in die Lage, datengesteuerte Voraussagen zu treffen, um intelligentere, strategischere Entscheidungen zu treffen.

Dies verwandelt die Rolle der Wartung von einer defensiven, reaktiven Funktion in eine proaktive, wertschöpfende Komponente des Unternehmens. Durch die Antizipation zukünftiger Ereignisse können Unternehmen ihre wichtigsten Anlagen zuverlässig, effizient und sicher am Laufen halten und die Wartung in einen echten Wettbewerbsvorteil verwandeln.

Verwendung von AR und VR für intelligentere Wartungsabläufe

Die Identifizierung von was repariert werden muss und wann ist nur die halbe Gleichung. Die Ausführung von Wartungsaufgaben in der Fabrikhalle ist der Punkt, an dem immersive Technologien wie Augmented Reality (AR) und Virtual Reality (VR) die Lücke zwischen digitalen Erkenntnissen und physischen Aktionen schließen. Diese Werkzeuge helfen Technikern, Aufgaben schneller, sicherer und genauer zu erledigen.

AR und VR sind keine futuristischen Konzepte mehr, sondern praktische Werkzeuge, die erhebliche Auswirkungen haben. Sie dienen als Schnittstelle, die die komplexen Daten aus einem Zustandsüberwachungs- und vorausschauenden Wartungsprogramm direkt mit dem Frontlinientechniker verbindet. Ziel ist es, die richtigen Informationen zur richtigen Person zum genauen Zeitpunkt des Bedarfs zu liefern.

Augmented Reality für Anleitungen vor Ort

Augmented Reality überlagert die Sicht eines Technikers auf die reale Welt mit digitalen Informationen, typischerweise über intelligente Brillen oder ein Tablet. Dies schafft eine intuitive, kontextbezogene Umgebung, in der Daten nicht mehr auf einen separaten Bildschirm beschränkt sind. Anstatt mit einem Laptop und Werkzeugen zu jonglieren, kann ein Techniker alle notwendigen Informationen in seinem direkten Sichtfeld sehen.

Stellen Sie sich einen Techniker vor, der eine komplexe Pumpenbaugruppe inspiziert und dabei eine AR-Brille trägt. Er könnte Folgendes sehen:

- Live-Datenüberlagerungen: Echtzeit-Temperatur-, Druck- oder Schwingungswerte, die direkt auf den entsprechenden Komponenten angezeigt werden.

- Digitale Schaltpläne: Ein interaktives 3D-Modell des Maschineninnenlebens, das dem physischen Asset überlagert wird und die Teileidentifizierung und die Verfolgung von Kabeln vereinfacht.

- Schritt-für-Schritt-Anleitungen: Animierte Anleitungen und Checklisten, die in ihrem Sichtfeld erscheinen und sie Schritt für Schritt durch eine komplexe Reparatur führen.

Diese Technologie bietet Technikern eine Art “Röntgenblick”, der es ihnen ermöglicht, die unsichtbaren Datenströme zu sehen, die den Zustand einer Maschine definieren. Indem sie das Problem direkt auf der Anlage visualisieren, reduzieren sie den Zeitaufwand für das Nachschlagen in Handbüchern und senken das Fehlerrisiko erheblich.

Eine leistungsstarke Anwendung ist die Remote-Expertenunterstützung. Ein Techniker vor Ort kann seinen genauen Standpunkt mit einem erfahrenen Experten teilen, der sich überall auf der Welt befindet. Der Remote-Experte kann dann die Ansicht des Technikers mit virtuellen Notizen und Diagrammen versehen und ihn in Echtzeit durch die Reparatur führen. Diese Fähigkeit kann die Reisekosten von Experten um bis zu 75 % senken und die Ausfallzeiten von Geräten erheblich verkürzen.

Virtual Reality für risikofreies Training

Während AR die reale Welt erweitert, schafft Virtual Reality (VR) eine vollständig immersive, simulierte Umgebung. Für das Training ist VR transformativ. Sie bietet Ingenieuren und Technikern einen sicheren, digitalen Raum, um komplexe oder gefährliche Verfahren ohne reale Konsequenzen zu üben. Dies ist besonders effektiv, wenn ein “digitaler Zwilling” – eine präzise virtuelle Nachbildung – der tatsächlichen Maschine verwendet wird.

Innerhalb dieser VR-Simulationen können Auszubildende:

- Hochrisikoreparaturen üben: Wartungsaufgaben mit Hochspannung oder gefährlichen Materialien ohne physisches Risiko durchführen.

- Seltene Ausfälle simulieren: Beheben Sie kritische Ausfälle, die zu gefährlich oder teuer sind, um sie an laufenden Produktionsanlagen zu replizieren.

- Durch Wiederholung lernen: Üben Sie eine Prozedur mehrmals, bis sie zur zweiten Natur wird, ohne Verschleiß an Teilen zu verursachen oder Schäden zu riskieren.

Studien deuten darauf hin, dass praktisches virtuelles Training das Lernen der Mitarbeiter im Vergleich zu traditionellen Unterrichtsmethoden um bis zu 75 % beschleunigen kann. Techniker bauen Muskelgedächtnis und Selbstvertrauen in einer virtuellen Umgebung auf und stellen sicher, dass sie vollständig vorbereitet sind, wenn sie die Werkshalle betreten. Sie können tiefer in diese Verschiebung eintauchen, indem Sie sich unsere Einblicke ansehen, wie Augmented Reality die Wartungsabläufe verändert.

Durch die Integration von AR und VR verfeinern Unternehmen nicht nur ihre Wartungsprogramme, sondern bauen auch eine stärker vernetzte, qualifiziertere und effektivere Belegschaft auf, die für die Anforderungen der modernen Industrie gerüstet ist.

Ihr Fahrplan zur Implementierung der vorausschauenden Wartung

Der Übergang zu einer vorausschauenden Wartungsstrategie ist eine Reise, die eine sorgfältige Planung erfordert. Der effektivste Ansatz besteht darin, klein anzufangen, den Wert zu demonstrieren und das Programm dann methodisch auf Ihre gesamten Abläufe auszudehnen. Dieser Fahrplan umreißt die wesentlichen Phasen für den Übergang vom Konzept zu einem voll funktionsfähigen System, das messbare Ergebnisse liefert.

Bei der Einführung dieses Modells geht es weniger um eine einzige, massive technologische Überholung als vielmehr um eine strukturierte, schrittweise Einführung. Das Befolgen eines klaren Pfads hilft, häufige Fallstricke zu vermeiden, die Unterstützung des Managements zu sichern und ein Programm aufzubauen, das dauerhaften Wert bietet.

Phase 1: Identifizieren Sie kritische Anlagen für ein Pilotprogramm

Der erste Schritt besteht nicht darin, alles zu überwachen, sondern das, was am wichtigsten ist. Beginnen Sie mit einer Kritikalitätsanalyse, um zu ermitteln, welche Anlagenteile die größten Störungen verursachen würden, wenn sie unerwartet ausfallen. Konzentrieren Sie sich auf Maschinen, die für Ihre Produktionslinie von zentraler Bedeutung sind, eine Historie kostspieliger Ausfälle aufweisen oder ein Sicherheitsrisiko darstellen.

Wählen Sie zwei oder drei hochwirksame Anlagen für ein Pilotprogramm aus. Dies ermöglicht es Ihnen, den Wert von Zustandsüberwachung und vorausschauender Wartung ohne eine große Anfangsinvestition zu demonstrieren. Ein erfolgreiches Pilotprojekt liefert ein überzeugendes Geschäftsszenario für eine breitere Implementierung.

Phase 2: Wählen und implementieren Sie die richtige Technologie

Sobald Sie identifiziert haben, was überwacht werden soll, besteht der nächste Schritt darin, zu bestimmen, wie. Dies beinhaltet die Auswahl der geeigneten Werkzeuge, von den Sensoren, die Daten sammeln, bis zur Plattform, die sie analysiert.

- Sensorauswahl: Passen Sie den Sensor an die wahrscheinlichsten Ausfallarten der Anlage an. Für einen Hochgeschwindigkeitsmotor sind Vibrationssensoren ideal. Für einen Schaltschrank ist die Wärmebildgebung die beste Wahl.

- Datenplattform: Wählen Sie eine Plattform, die den gesamten Datenlebenszyklus verwalten kann: Erfassung, Speicherung und Analyse. Viele moderne Cloud-Lösungen bieten vorgefertigte KI-Modelle, die die Anomalieerkennung und Ausfallvorhersage automatisieren.

- Systemintegration: Dies ist ein kritischer Schritt. Die neue Plattform muss in Ihr bestehendes Computerized Maintenance Management System (CMMS) integriert werden. Diese Verbindung ermöglicht die automatische Generierung von Arbeitsaufträgen, sobald das System ein potenzielles Problem vorhersagt.

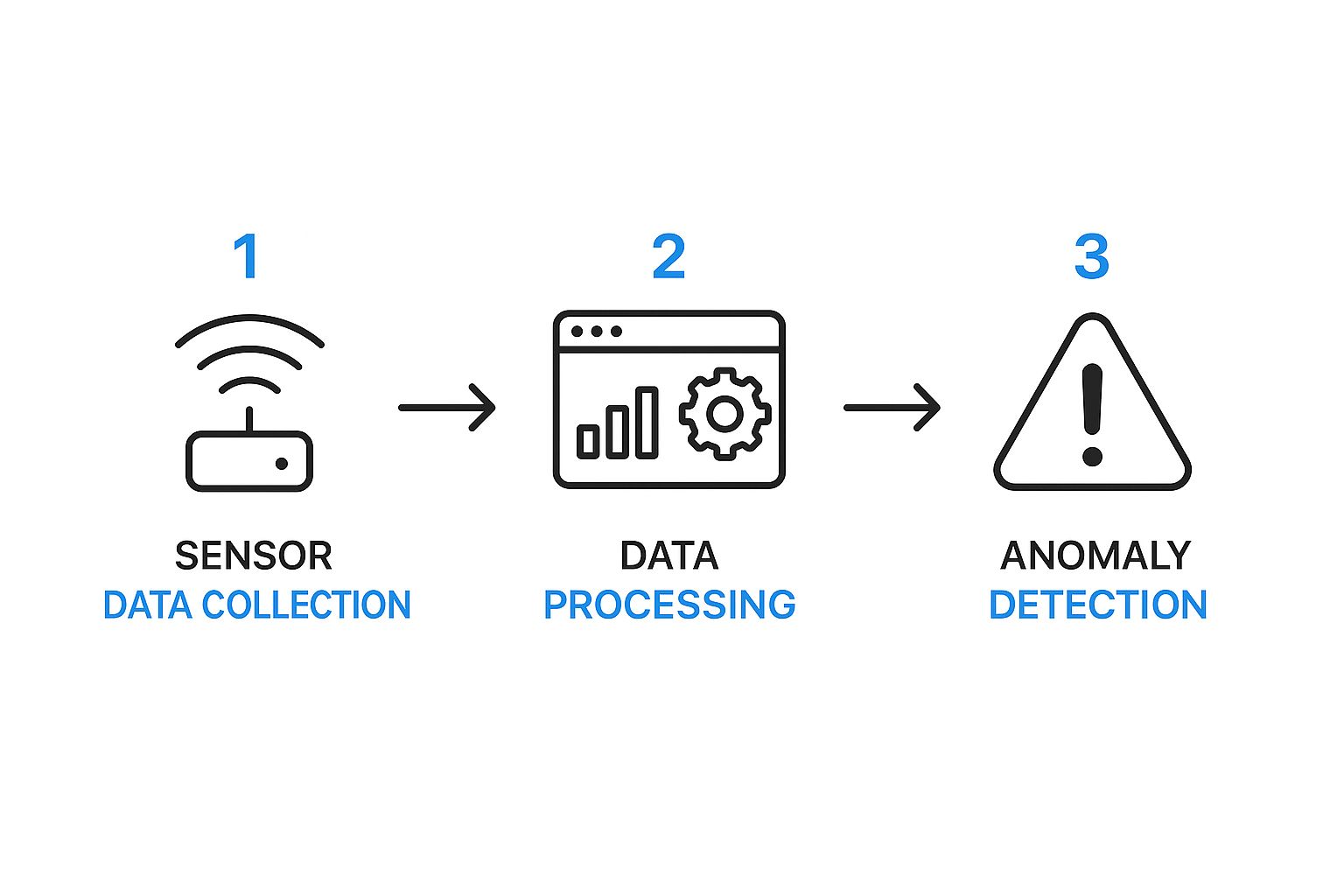

Die Daten fließen von Sensoren zur Erfassung zur Plattform zur Verarbeitung, wo Algorithmen Anomalien erkennen.

Dieser Prozess wandelt einen Strom von Rohmaschinendaten in eine klare, frühzeitige Warnung um, dass eine Wartung erforderlich ist.

Phase 3: Etablieren Sie Protokolle und schulen Sie Ihr Team

Technologie ist nur dann effektiv, wenn das Team weiß, wie man sie einsetzt. Diese Phase konzentriert sich auf das menschliche Element. Sie müssen klare, dokumentierte Verfahren für die Reaktion auf Warnmeldungen erstellen. Definieren Sie, wer die Warnmeldung verifiziert, wer den Arbeitsauftrag erstellt und wer die Reparatur durchführt.

Schulungen sind ebenso wichtig. Wartungstechniker, Zuverlässigkeitsingenieure und Werksleiter müssen das „Warum“ hinter dem System verstehen. Dies stellt einen bedeutenden kulturellen Wandel dar, von der Reaktion auf Ausfälle zur proaktiven Verhinderung von Ausfällen auf der Grundlage datengestützter Erkenntnisse.

Ein klarer Fehlerbehebungsprozess ist von unschätzbarem Wert, wenn komplexe Probleme auftreten. Weitere Informationen hierzu finden Sie in unserem Leitfaden zur effektiven Wartungsproblemlösung, der wertvolle Strategien bietet. Die Investition in die Fähigkeiten Ihres Teams verwandelt die Erkenntnisse des Systems in reale Maßnahmen und Einsparungen.

Fahrplan für die Implementierung der vorausschauenden Wartung

Diese Tabelle fasst den Weg vom anfänglichen Konzept bis zu einem vollständig realisierten Programm zusammen und hebt das Ziel, die Maßnahmen und die häufigsten Herausforderungen für jede Phase hervor.

| Phase | Hauptziel | Primäre Maßnahmen | Häufige Herausforderung |

|---|---|---|---|

| 1. Pilotprogramm | Beweisen Sie den Wert und sichern Sie sich die Zustimmung mit einem fokussierten, kleinen Projekt. | Führen Sie eine Kritikalitätsanalyse durch, wählen Sie 2-3 hochwirksame Anlagen aus, definieren Sie Erfolgsmetriken. | Auswahl von Anlagen, die zu komplex sind oder nicht oft genug ausfallen, um schnell einen ROI zu erzielen. |

| 2. Technologieeinsatz | Implementieren Sie die notwendige Hard- und Software, um Daten zu sammeln und zu analysieren. | Wählen Sie geeignete Sensoren aus, wählen Sie eine Datenanalyseplattform aus, integrieren Sie sie in CMMS. | Überwältigung durch die Auswahl an Technologien oder schlechte Systemintegration. |

| 3. Prozess & Schulung | Bauen Sie die menschlichen Systeme und Fähigkeiten auf, die erforderlich sind, um auf vorausschauende Erkenntnisse zu reagieren. | Entwickeln Sie Reaktionsprotokolle, schulen Sie Wartungsteams, erstellen Sie Anleitungen zur Fehlerbehebung. | Widerstand des Teams gegen Veränderungen oder mangelndes Vertrauen in den neuen datengesteuerten Prozess. |

| 4. Skalierung & Optimierung | Erweitern Sie das Programm auf andere kritische Anlagen und verfeinern Sie das Modell kontinuierlich. | Identifizieren Sie die nächste Gruppe von Anlagen, analysieren Sie die Ergebnisse des Pilotprogramms, verfeinern Sie die Vorhersagemodelle. | Zu schnelle Skalierung ohne Lernen aus dem Pilotprojekt, was zu verwässerten Ergebnissen führt. |

Das Befolgen eines strukturierten Fahrplans wie diesem trägt dazu bei, sicherzustellen, dass sich Ihre Investition in die vorausschauende Wartung nicht nur kurzfristig, sondern auch in den kommenden Jahren auszahlt.

Häufige Fragen zur vorausschauenden Wartung

Auch mit einem detaillierten Fahrplan wirft die praktische Umsetzung oft Fragen auf. Die frühzeitige Beantwortung dieser häufigen Fragen kann die Ausrichtung des Teams und einen reibungsloseren Übergang zu einem Zustandsüberwachungs- und vorausschauenden Wartungsprogramm gewährleisten.

Was ist der Unterschied zwischen Zustandsüberwachung und vorausschauender Wartung?

Diese beiden Konzepte werden oft verwechselt, weil sie eng miteinander verbunden sind, aber sie erfüllen unterschiedliche Funktionen.

Betrachten Sie es als eine medizinische Analogie für Ihre Maschinen. Zustandsüberwachung ist der diagnostische Prozess – die Erfassung von Vitalfunktionen wie Temperatur, Vibration und Druck. Sie bietet eine Echtzeit-Momentaufnahme des aktuellen Gesundheitszustands der Maschine.

Vorausschauende Wartung ist dagegen die Prognose. Sie verwendet die durch die Zustandsüberwachung gesammelten Gesundheitsdaten, um potenzielle zukünftige Probleme vorherzusagen. Sie beantwortet die kritische Frage: „Was wird angesichts dieser Daten wahrscheinlich ausfallen und wann?“

Kurz gesagt, die Zustandsüberwachung sammelt die Echtzeitdaten, und die vorausschauende Wartung verwendet diese Daten, um in die Zukunft zu blicken.

Wie viel kostet die Implementierung eines Programms?

Die Kosten für die Implementierung variieren erheblich je nach Umfang des Programms. Eine groß angelegte Bereitstellung ist von Anfang an nicht erforderlich.

Ein kleines Pilotprogramm, das sich auf einige wenige kritische Maschinen konzentriert, kann mit einer bescheidenen Investition in Sensoren und einem Abonnement für eine Cloud-basierte Analyseplattform implementiert werden.

Eine umfassende, anlagenweite Bereitstellung erfordert ein höheres Budget für Hardware, Softwareintegration und umfassende Teamschulungen. Der empfohlene Ansatz besteht darin, klein anzufangen, den ROI durch die Verfolgung von Ausfallzeiten und Reparaturkosten nachzuweisen und diese Erfolge zu nutzen, um die Skalierung des Programms zu rechtfertigen.

Kann dies auf jede Art von Ausrüstung angewendet werden?

Obwohl es technisch möglich ist, fast jede Anlage zu überwachen, ist dies nicht immer kosteneffektiv.

Die besten Kandidaten für die vorausschauende Wartung sind hochwertige, unternehmenskritische Anlagen. Dies sind Maschinen, bei denen ein unerwarteter Ausfall die Produktion stoppen, eine Sicherheitsgefahr darstellen oder zu einem erheblichen finanziellen Verlust führen würde.

Es wäre nicht praktikabel, dies auf eine kostengünstige, nicht kritische Pumpe anzuwenden, für die Ersatzteile leicht verfügbar sind. Der erste Schritt eines jeden Programms sollte eine Kritikalitätsanalyse sein, um zu ermitteln, wo Zustandsüberwachung und vorausschauende Wartung den größten und unmittelbarsten Return on Investment liefern. Um die zugrunde liegende Technologie zu verstehen, ist es hilfreich, die Definition der vorausschauenden Analytik zu verstehen, die diese Vorhersagen ermöglicht.

Benötige ich Data Scientists in meinem Team?

Nicht unbedingt, insbesondere in den Anfangsphasen. Viele moderne Plattformen für vorausschauende Wartung sind für Ingenieure konzipiert, nicht für Data Scientists. Sie verfügen über benutzerfreundliche Dashboards und vorgefertigte KI-Modelle, die den Großteil der komplexen Analysen übernehmen.

Während ein Data Scientist eine wertvolle Bereicherung für die Feinabstimmung von Modellen oder die Bewältigung einzigartiger Herausforderungen sein kann, wenn das Programm reift, sind Ihre bestehenden Wartungs- und Zuverlässigkeitsingenieure voll und ganz in der Lage, diese Systeme zu verwalten und einen erheblichen Mehrwert zu erzielen. Der Schlüssel liegt darin, ihnen die richtige Schulung zu bieten und zu demonstrieren, wie man Mitarbeiter schult, um den Erkenntnissen des Systems zu vertrauen und danach zu handeln.

Bei AIDAR Solutions sind wir darauf spezialisiert, die Kluft zwischen digitalen Erkenntnissen und physischen Maßnahmen mit immersiven AR- und VR-Tools zu überbrücken. Unsere Lösungen ermöglichen es Technikern, ihre Arbeit schneller, sicherer und präziser auszuführen und vorausschauende Daten in reale Ergebnisse umzuwandeln. Entdecken Sie, wie wir Ihre Wartungsabläufe unter https://aidarsolutions.com verbessern können.