Effektive Strategien zur Problemlösung in der Instandhaltung

Effektive Problemlösung in der Instandhaltung ist eine grundlegende Veränderung der Betriebsstrategie. Sie beinhaltet den Übergang von reaktiven Reparaturen zu einem proaktiven Ansatz, der Ausfälle antizipiert, Ausfallzeiten reduziert und die Anlagenzuverlässigkeit verbessert.

Anstatt nur Symptome zu behandeln, nutzt diese Strategie Daten, moderne Werkzeuge und systematische Fehlersuche, um die Ursache eines Problems zu identifizieren. Dies wandelt die Instandhaltung von einem Kostenzentrum in einen Treiber für betriebliche Effizienz um, verlängert die Lebensdauer der Ausrüstung und verbessert den Wettbewerbsvorteil.

Über die reine Reparatur hinausgehen

Die traditionelle Denkweise „Was nicht kaputt ist, muss man nicht reparieren“ ist in jedem industriellen Umfeld eine Belastung. Dieses reaktive Reparaturmodell führt zu einem ständigen Kreislauf ungeplanter Ausfallzeiten und steigender Kosten, wobei die Instandhaltungsteams ständig Notfälle beheben müssen. Notfallreparaturen sind ausnahmslos teurer und störender.

Der Übergang zu einer Kultur der proaktiven Problemlösung in der Instandhaltung verändert diese Dynamik. Anstatt auf einen Ausfall zu warten, nutzt ein proaktives Team Daten und strukturierte Analysen, um potenzielle Ausfälle vorherzusagen.

Die Denkweise verschiebt sich von der Frage „Wie beheben wir das?“ zu „Warum könnte das überhaupt fehlschlagen?“. Ein wichtiger Teil davon ist das Verständnis der Kernunterschiede zwischen proaktiver und reaktiver Instandhaltung. Wenn ein Team diese Veränderung annimmt, ist es keine Belastung mehr für die Ressourcen, sondern wird zu einem strategischen Treiber für Zuverlässigkeit.

Der Wert einer proaktiven Kultur

Eine proaktive Kultur stärkt die Techniker, indem sie sie ermutigt, subtile, vorlaufende Indikatoren für Ausfälle zu erkennen, wie z. B. ungewöhnliche Vibrationen, leichte Temperaturänderungen oder geringfügige Leistungseinbußen. Dieser Fokus auf Prävention wirkt sich erheblich auf das Endergebnis aus, indem kostspielige Notfalleinsätze minimiert und die Lebensdauer kritischer Anlagen maximiert wird.

Die vorausschauende Instandhaltung, ein Eckpfeiler dieses Ansatzes, nutzt fortschrittliche KI- und IoT-Technologien, um die Art und Weise zu verändern, wie Instandhaltungsprobleme gelöst werden.

Eine Studie mit 268 europäischen Unternehmen ergab, dass vorausschauende Instandhaltung die Instandhaltungskosten um 12 % senken, die Anlagenverfügbarkeit um 9 % erhöhen und die Lebensdauer alternder Anlagen um 20 % verlängern kann. Die Daten untermauern den strategischen Wert dieses Ansatzes.

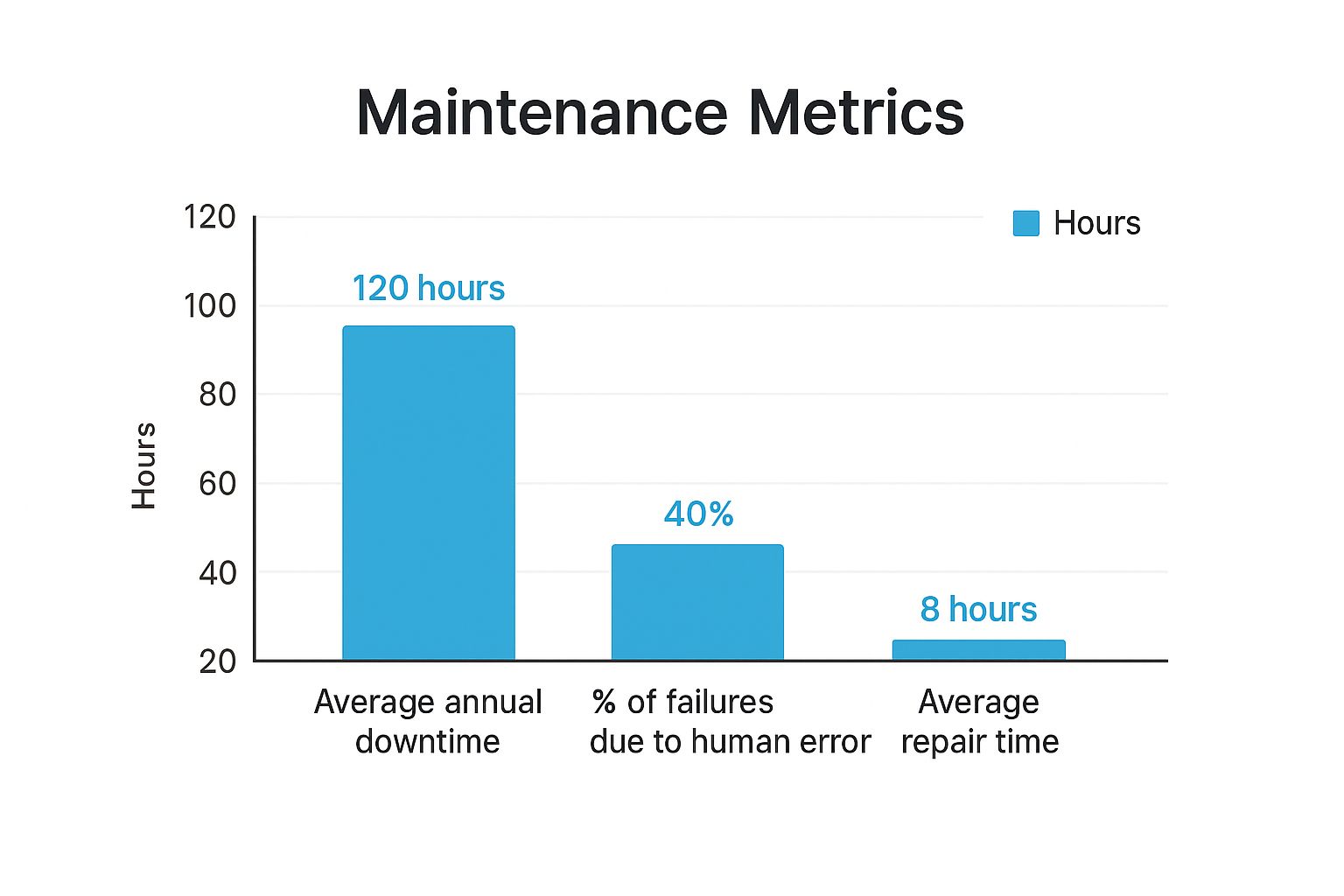

Diese Grafik zeigt die realen Auswirkungen von proaktiver vs. reaktiver Instandhaltung und hebt wichtige Kennzahlen wie Ausfallzeiten, menschliches Versagen und Reparaturzeiten hervor.

Die Daten machen deutlich: Eine proaktive Strategie reduziert nicht nur Ausfallzeiten und Reparaturzeiten, sondern mindert auch das Risiko von Ausfällen, die durch menschliches Versagen verursacht werden.

Warum proaktive Strategien unerlässlich sind

Die Annahme einer proaktiven Denkweise ist unerlässlich, um Effizienz und Wettbewerbsfähigkeit zu erhalten. Sie schafft ein stabiles, vorhersehbares Produktionsumfeld, in dem Ressourcen auf der Grundlage datengestützter Erkenntnisse und nicht auf der Grundlage eines ständigen Krisenmanagements zugewiesen werden.

Eine proaktive Instandhaltungsstrategie behebt Probleme nicht nur schneller, sondern verhindert auch, dass sie überhaupt erst entstehen, und verwandelt jeden potenziellen Ausfall in eine Chance zur Verbesserung.

Um dies zu veranschaulichen, hier eine kurze Aufschlüsselung der Denkweisen hinter jedem Ansatz.

Reaktive vs. proaktive Denkweisen in der Instandhaltung

| Aspekt | Reaktive Instandhaltung (Break-Fix) | Proaktive Instandhaltung (vorausschauend/präventiv) |

|---|---|---|

| Auslöser | Anlagenausfall oder -zusammenbruch. | Datenanalyse, planmäßige Inspektionen, Leistungstrends. |

| Ziel | Funktionalität so schnell wie möglich wiederherstellen. | Ausfälle verhindern, bevor sie auftreten. |

| Kosten | Hoch, aufgrund ungeplanter Ausfallzeiten und Notfallreparaturen. | Niedriger, aufgrund geplanter Arbeiten und optimierter Ressourcennutzung. |

| Planung | Minimal bis gar keine; immer im Krisenmodus. | Strategisch; Arbeiten werden so geplant, dass Störungen minimiert werden. |

| Ergebnis | Unvorhersehbare Zeitpläne, geringere Anlagenzuverlässigkeit. | Erhöhte Betriebszeit, verlängerte Lebensdauer der Ausrüstung, verbesserte Sicherheit. |

Letztendlich führt diese strategische Abkehr vom „Break-Fix“-Zyklus zu einer Reihe von greifbaren Vorteilen, die Sie sehen und messen können.

- Reduzierte ungeplante Ausfallzeiten: Durch die frühzeitige Erkennung von Problemen können Teams Reparaturen während geplanter Stillstände einplanen und so die Produktion auf Kurs halten.

- Verbesserte Anlagenzuverlässigkeit: Kontinuierliche Überwachung und vorbeugende Maßnahmen erhalten die Gesundheit der Anlagen über längere Zeiträume.

- Erhöhte Sicherheit: Eine gut gewartete Umgebung ist von Natur aus sicherer und reduziert das Risiko von Unfällen, die durch Geräteausfälle verursacht werden, drastisch.

Ein praktischer Rahmen für die Fehlersuche

Effektive Instandhaltung ist ein wiederholbarer Prozess, keine Glückssache. Wenn kritische Geräte ausfallen, kann der Druck, sie sofort wiederherzustellen, zu übereilten Urteilen und vorübergehenden Reparaturen führen, die nur ein Symptom und nicht das Kernproblem beheben.

Ein strukturierter Diagnose-Framework bietet einen klaren, methodischen Weg von der Problemidentifizierung zu einer dauerhaften Lösung. Anstatt voreilige Schlüsse zu ziehen, ermutigt dieser Ansatz die Techniker, kritisch zu denken. Er beginnt mit der Beobachtung und endet mit einer verifizierten Lösung, die ein erneutes Auftreten verhindert. Diese Disziplin unterscheidet eine schnelle Reparatur von einer dauerhaften Lösung.

Beobachten und Beweise sammeln

Der erste Schritt besteht darin, als Ermittler zu agieren. Bevor Sie irgendwelche Maßnahmen ergreifen, sammeln Sie so viele Informationen wie möglich über den Ausfall. Befragen Sie die Bediener, die zum Zeitpunkt des Ausfalls anwesend waren. Was haben sie gesehen, gehört oder gerochen, das ungewöhnlich war?

Betrachten Sie ein häufiges Problem: ein Förderband, das immer wieder aus der Spur gerät. Der unmittelbare Impuls könnte sein, die Rollen einzustellen. Ein professioneller Techniker forscht jedoch zuerst nach.

- Überprüfen Sie die Protokolle: Überprüfen Sie die Instandhaltungshistorie, um festzustellen, ob dies schon einmal vorgekommen ist.

- Dokumentieren Sie alles: Machen Sie Fotos oder ein kurzes Video vom aktuellen Zustand des Bandes und allen ungewöhnlichen Bedingungen.

- Suchen Sie nach Hinweisen: Gibt es eine ungewöhnliche Ansammlung von Ablagerungen? Haben sich die Umgebungsbedingungen wie Temperatur oder Luftfeuchtigkeit in letzter Zeit geändert?

Diese anfängliche Datenerfassung liefert den notwendigen Kontext, um voranzukommen, und verhindert voreilige – und oft falsche – Annahmen. Sie erstellen ein vollständiges Bild des Problems, bevor Sie eine Hypothese aufstellen.

Indem Sie jeden Geräteausfall als ein Rätsel behandeln, das mit Beweisen gelöst werden muss, gehen Sie über einfache Reparaturen hinaus und beginnen, einen zuverlässigeren Betrieb aufzubauen. Dieser grundlegende Schritt ist der Schlüssel zur effektiven Problemlösung in der Instandhaltung.

Formulieren Sie eine Hypothese und testen Sie sie

Mit soliden Beweisen in der Hand können Sie eine logische Hypothese aufstellen. Um auf das Beispiel des Förderbandes zurückzukommen: Die Daten können auf ein verschlissenes Riemenscheibenlager und nicht auf ein einfaches Tracking-Problem hindeuten. Dies ist Ihre fundierte, testbare Theorie.

Testen Sie diese Theorie als Nächstes auf kontrollierte und sichere Weise. Dies erfordert nicht die Demontage des gesamten Systems. Es beinhaltet kleine, gezielte Maßnahmen, um die Hypothese zu beweisen oder zu widerlegen. Sie könnten das verdächtige Lager sorgfältig inspizieren, mit einem Stethoskop auf ungewöhnliche Geräusche achten oder mit einer Wärmebildkamera auf Überhitzung prüfen.

Bei komplexen Problemen, insbesondere bei komplizierten Maschinen, ist es entscheidend, die richtigen Ressourcen zu haben. Ein solider Leitfaden für die Reparatur von Industrieelektrik kann beispielsweise Fachwissen bieten, um Ihre Fähigkeiten zur Fehlersuche zu ergänzen. Wenn Ihre Tests die Hypothese bestätigen, können Sie mit der Reparatur fortfahren. Wenn nicht, kehren Sie zu den Beweisen zurück und formulieren Sie eine neue Theorie. Dieser Prozess spart im Vergleich zu Vermutungen erheblich Zeit und Ressourcen.

Überprüfen Sie die Lösung und dokumentieren Sie alles

Nach der Umsetzung der Lösung – zum Beispiel dem Austausch des defekten Lagers – ist die Arbeit noch nicht abgeschlossen. Der letzte, entscheidende Schritt ist die Überprüfung, ob die Lösung wirksam war. Lassen Sie das Förderband unter seiner normalen Last laufen und beobachten Sie es genau, um sicherzustellen, dass die Fehlausrichtung dauerhaft behoben ist.

Ebenso wichtig ist die Dokumentation des gesamten Prozesses. Notieren Sie die Symptome, Ihre Hypothese, die Testmethode und die endgültige Lösung. Dies schafft eine unschätzbare Wissensbasis für das gesamte Team. Hier bietet auch eine effektive Schulung einen erheblichen Mehrwert; gut dokumentierte Verfahren sind ideales Material für immersive VR-Schulungsprogramme, die neuen Technikern helfen, aus realen Problemen zu lernen. Dieser disziplinierte Ansatz stellt sicher, dass jedes Problem den gesamten Instandhaltungsbetrieb intelligenter macht.

Verwendung digitaler Werkzeuge für intelligentere Diagnosen

Die Ära der Fehlersuche in der Instandhaltung, die ausschließlich auf Intuition und Erfahrung basiert, ist vorbei. In den heutigen industriellen Umgebungen hängt eine effektive Problemlösung davon ab, die richtigen Daten zur richtigen Zeit zu haben. Digitale Werkzeuge überbrücken diese Lücke und verwandeln die Diagnose von einem Prozess des Rätselratens in eine präzise, evidenzbasierte Wissenschaft.

Technologien wie ein Computerized Maintenance Management System (CMMS) und Internet of Things (IoT)-Sensoren verschaffen Technikern einen erheblichen Vorteil. Sie dienen als zentrales, digitales Repository für Ihren gesamten Betrieb und ersetzen verstreute Papierprotokolle und das trügerische menschliche Gedächtnis. Diese Verlagerung von Spekulationen hin zu datengesteuerten Entscheidungen unterscheidet ein reaktives Team von einem proaktiven und ermöglicht es Ihnen, Probleme früher zu erkennen und sie mit Zuversicht zu lösen.

Das CMMS: die digitale Historie Ihrer Geräte

Ein CMMS fungiert als vollständige, durchsuchbare Historie für jedes Gerät. Wenn eine Maschine eine Fehlfunktion aufweist, kann ein Techniker sofort auf ein detailliertes Protokoll jeder vergangenen Reparatur, Inspektion und jedes Teileaustauschs für dieses spezielle Gerät zugreifen. Dies ist ein Wendepunkt für die effiziente Problemlösung in der Instandhaltung.

Wenn beispielsweise eine Hydraulikpresse einen leichten Druckabfall aufweist, kann ein Techniker die CMMS-Historie konsultieren, bevor er Werkzeuge berührt. Er könnte feststellen, dass dasselbe Problem sechs Monate zuvor aufgetreten ist und durch den Austausch einer bestimmten Dichtung behoben wurde. Diese einfache Überprüfung kann Stunden an Diagnosezeit sparen und verhindern, dass das Team frühere Bemühungen wiederholt.

Es ist keine Überraschung, dass CMMS-Plattformen Workflows in großem Umfang zentralisieren. Der globale Markt, der auf 1,06 Milliarden US-Dollar geschätzt wird, wird voraussichtlich bis 2030 ein deutliches Wachstum erfahren, da immer mehr Unternehmen Daten für einen Wettbewerbsvorteil nutzen. Sie können mehr über die CMMS-Trends lesen, die die Instandhaltung neu gestalten.

IoT: Ihre Augen und Ohren auf dem Boden

Während ein CMMS historische Daten liefert, bieten IoT-Sensoren eine Echtzeitansicht des Zustands Ihrer Maschinen. Diese kleinen, intelligenten Geräte können an kritischen Anlagen angebracht werden, um alles von Vibrationen bis zur Temperatur zu überwachen.

Durch die Integration von Echtzeitdaten von IoT-Sensoren können Instandhaltungsteams von reaktiven Reaktionären zu proaktiven Problemlösern werden und Ausfälle erkennen, bevor sie überhaupt auftreten.

Dieser kontinuierliche Datenstrom ermöglicht es Ihnen, Anomalien zu erkennen, die für das menschliche Auge unsichtbar wären.

- Vibrationsanalyse: Ein Sensor kann eine geringfügige Zunahme der Vibrationen eines Motors erkennen und so ein defektes Lager signalisieren, lange bevor es sich festfrisst und einen Stillstand verursacht.

- Temperaturüberwachung: Die kontinuierliche Temperaturüberwachung kann Sie auf eine Überhitzung einer Komponente aufmerksam machen und auf Probleme wie mangelnde Schmierung oder einen elektrischen Fehler hinweisen.

- Druck- und Durchflussraten: In Fluidsystemen können Sensoren sofort einen Druckabfall oder einen inkonsistenten Durchfluss erkennen und direkt auf ein Leck oder eine Verstopfung hinweisen.

Wenn Sie den historischen Kontext eines CMMS mit Live-Daten von IoT-Sensoren kombinieren, erhalten Sie ein vollständiges Betriebsbild. Jede Entscheidung wird durch solide Informationen untermauert, was zu schnelleren, genaueren Lösungen führt.

Verbesserung der Technikerfähigkeiten mit AR und VR

Selbst die besten Diagnosewerkzeuge sind nur so effektiv wie der Techniker, der sie verwendet. Augmented Reality (AR) und Virtual Reality (VR) sind Technologien, die die menschliche Expertise verstärken. Diese Werkzeuge verändern die Problemlösung in der Instandhaltung grundlegend, indem sie kritische Wissenslücken schließen und Teams direkt in der Fabrikhalle stärken.

Stellen Sie sich einen Junior-Techniker vor, der zum ersten Mal vor einem komplexen Gerät steht. Anstatt in einem Handbuch zu suchen, kann er eine AR-Brille tragen. Sofort erscheinen digitale Arbeitsanweisungen, interaktive 3D-Modelle und Schaltpläne, die über die reale Maschine gelegt werden.

Was einst eine einschüchternde Aufgabe war, wird zu einem klaren, schrittweisen Prozess, der von digitalem Fachwissen geleitet wird.

On-Demand-Expertise von überall

Ein wesentlicher Vorteil von AR ist die Möglichkeit, Remote-Expertise bereitzustellen. Ein Top-Experte kann sich auf einem anderen Kontinent befinden und einem Techniker vor Ort dennoch direkte, praktische Unterstützung bieten. Der Remote-Experte sieht genau das, was der Außendiensttechniker durch die Kamera seines Headsets sieht.

Von seinem Schreibtisch aus kann der Experte die Ansicht des Technikers in Echtzeit mit Anmerkungen versehen – indem er das richtige Ventil einkreist oder einen Pfeil zum nächsten Anschlusspunkt zeichnet. Diese „See-what-I-see“-Unterstützung bietet messbare Vorteile:

- Höhere Erstreparaturraten: Mit fachkundiger Anleitung können Techniker Probleme häufiger beim ersten Versuch korrekt diagnostizieren und beheben.

- Reduzierte Reisekosten: Der digitale Einsatz Ihrer besten Köpfe spart erhebliche Reisekosten und vermeidet frustrierende Verzögerungen.

- Schnellere Problemlösung: Ein Problem, das bei der Wartezeit auf die Ankunft eines Experten tagelange Ausfallzeiten verursacht hätte, kann jetzt innerhalb von Stunden gelöst werden.

Die praktischen Vorteile liegen auf der Hand. In unserem speziellen Leitfaden gehen wir näher darauf ein, wie Augmented Reality die Instandhaltung verändert. Es ist, als hätten Sie Ihren erfahrensten Problemlöser für jede kritische Reparatur vor Ort.

Sicheres Training für risikoreiche Szenarien

Während AR die reale Welt erweitert, schafft VR völlig neue, risikofreie Trainingsumgebungen. VR-Simulationen bieten Technikern einen sicheren Raum, um ihre Reaktion auf risikoreiche Geräteausfälle zu üben. Sie können lernen, eine katastrophale Motorstörung oder eine kritische Systemabschaltung zu beheben, ohne sich selbst oder die Anlage zu gefährden.

Indem sie Technikern ermöglichen, in einer virtuellen Umgebung sicher zu scheitern, baut VR das Muskelgedächtnis und das Selbstvertrauen auf, die erforderlich sind, um im Ernstfall in der realen Welt fehlerfrei zu arbeiten.

Hier wird wahre Kompetenz aufgebaut. Ein Techniker, der ruhig durch einen simulierten Ausfall eines Hydrauliksystems navigiert hat, ist weitaus besser darauf vorbereitet, das reale Ereignis zu bewältigen. Dieser Ansatz beschleunigt das Lernen und stellt sicher, dass Ihr Team auf Worst-Case-Szenarien vorbereitet ist, wodurch potenzielle Katastrophen in überschaubare Instandhaltungsaufgaben verwandelt werden.

Schnelle Reparaturen in eine langfristige Strategie verwandeln

Ein Problem schnell zu lösen, bringt sofortige Erleichterung, aber zu verhindern, dass es erneut auftritt, bringt langfristigen Wert.

Dies ist der Kern der nachhaltigen Problemlösung in der Instandhaltung. Sie erfordert eine Verlagerung der Denkweise von der Anwendung einer sofortigen Lösung hin zum Verständnis der Ursache des Ausfalls. Jeder Reparatureinsatz wird zu einer Chance, die Widerstandsfähigkeit Ihres gesamten Betriebs zu verbessern.

Wenn Sie diese Wende vollziehen, durchbrechen Sie den Kreislauf der wiederholten Behebung derselben Probleme. Jedes Ausfallereignis wird zu einem Datenpunkt, der Ihnen hilft, ein robustes Zuverlässigkeitsprogramm für die Zukunft aufzubauen.

Das wahre Warum mit der Ursachenanalyse finden

Wenn eine Maschine ausfällt, ist die unmittelbare Ursache oft nur ein Symptom eines tiefer liegenden Problems. Die Ursachenanalyse (RCA) ist eine Methode, um über das oberflächliche Problem hinauszugehen und herauszufinden, was wirklich vor sich geht.

Anstatt nur eine durchgebrannte Sicherung auszutauschen und die Arbeit als erledigt zu betrachten, zwingt Sie die RCA, kritische Folgefragen zu stellen. Warum ist die Sicherung durchgebrannt?

War es eine Überspannung, ein überhitzter Motor oder ein Konstruktionsfehler in der Maschine selbst? Die Identifizierung der wahren Ursache ist der einzige Weg, um eine Korrekturmaßnahme umzusetzen, die langfristig wirksam ist. Dieser investigative Ansatz ist grundlegend für den Aufbau einer nachhaltigen Strategie.

Bauen Sie eine durchsuchbare Wissensdatenbank auf

Eine der wirkungsvollsten Gewohnheiten ist es, jede Lösung zu dokumentieren. Nachdem ein Techniker ein Problem behoben hat, sollte sein letzter Schritt darin bestehen, den gesamten Prozess – Symptome, Diagnose und Behebung – in Ihrem CMMS zu protokollieren. Diese einfache Maßnahme schafft eine durchsuchbare, zentrale Wissensdatenbank, die das gesamte Team nutzen kann.

Die Vorteile sind erheblich:

- Schnellere zukünftige Reparaturen: Wenn ein ähnliches Problem erneut auftritt, kann ein anderer Techniker sofort auf die dokumentierte Lösung zugreifen und so Stunden an Diagnosezeit sparen.

- Schulung am Arbeitsplatz: Neue Mitarbeiter erhalten Zugang zu einer realen Bibliothek von Problemen und Lösungen, wodurch sie sich schneller mit Ihren spezifischen Geräten vertraut machen können.

- Mustererkennung: Im Laufe der Zeit decken diese Daten Muster auf, die Ihnen helfen, wiederkehrende Probleme und Anlagen zu identifizieren, die einer Überholung oder eines Austauschs bedürfen.

Diese dokumentierte Historie wird zu einem unschätzbaren Wert. Dieses gemeinsame Wissen wird noch wertvoller, wenn Sie untersuchen, wie Sie Augmented Reality für Schulungen einsetzen können, um diese dokumentierten Lösungen zum Leben zu erwecken.

Indem Sie jede Lösung dokumentieren, verwandeln Sie individuelle Erfahrung in kollektive Intelligenz und stellen sicher, dass die gewonnenen Erkenntnisse nie verloren gehen.

Nutzen Sie Daten, um die vorbeugende Wartung zu verfeinern

Schließlich sollten alle Erkenntnisse aus der Fehlersuche direkt in Ihre vorbeugenden Wartungspläne (PM) einfließen. Wenn Sie feststellen, dass eine bestimmte Komponente konstant nach neun Monaten ausfällt, anstatt der vom Hersteller empfohlenen zwölf, können Sie Ihre PMs anpassen, um das Problem proaktiv anzugehen.

Dieser datengesteuerte Ansatz verwandelt Ihren Wartungsplan von einem statischen Dokument in ein dynamisches, das sich an die Realitäten Ihrer Abläufe anpasst.

Dies ist wichtiger denn je. Der Markt für Wartung, Reparatur und Betrieb (MRO) wird auf etwa 698 Milliarden US-Dollar geschätzt und soll bis 2029 831 Milliarden US-Dollar erreichen, so ResearchAndMarkets.com. Dieses Wachstum unterstreicht, wie wichtig es ist, jede schnelle Lösung in einen dauerhaften strategischen Vorteil zu verwandeln.

Häufige Fragen zur modernen Wartung

Die Einführung neuer Ansätze für traditionelle Wartungsprobleme wirft natürlich Fragen auf. Die Teams möchten die praktischen Auswirkungen verstehen, von der finanziellen Rechtfertigung bis hin zur Akzeptanz durch erfahrene Fachkräfte. Die direkte Beantwortung dieser Fragen ist für einen reibungslosen Übergang unerlässlich.

Der Schlüssel liegt darin, sich auf den tatsächlichen Wert und das menschliche Element der Implementierung zu konzentrieren. Ein erfolgreicher Fall muss klare, messbare Vorteile für alle aufzeigen, von der Führungsebene bis hin zu den Technikern vor Ort.

Wie rechtfertige ich die Kosten für AR- und VR-Tools?

Der Schlüssel liegt darin, die Diskussion als „Investition“ und nicht als „Kosten“ zu gestalten. Beginnen Sie mit der Berechnung der tatsächlichen Kosten Ihrer aktuellen Probleme. Ermitteln Sie die finanziellen Auswirkungen einer Stunde ungeplanter Ausfallzeit, einschließlich Produktionsausfall, wiederholter Reparaturen, verschwendeter Materialien und der Kosten für die Hinzuziehung von erfahrenen Experten für komplexe Probleme.

Sobald Sie diese Grundlage haben, können Sie demonstrieren, wie AR und VR diese Kosten direkt senken.

- Verbesserte Ersterledigungsraten: Die Remote-Expertenunterstützung über AR kann oft die Notwendigkeit von sekundären oder tertiären Serviceeinsätzen eliminieren.

- Reduzierte Reisekosten: Berechnen Sie die Einsparungen durch den Wegfall von Flügen, Hotels und Tagespauschalen für Top-Spezialisten. Remote-Support macht sie überall und sofort verfügbar.

- Schnelleres, sichereres Onboarding: VR-Simulationen ermöglichen es neuen Mitarbeitern, sich schneller zu qualifizieren, indem sie an komplexen Maschinen ohne reale Risiken üben.

Wenn Sie einen Business Case präsentieren, der direkt mit Effizienzsteigerungen und konkreten Kosteneinsparungen verbunden ist, wird der Wert unbestreitbar. Es ist keine Ausgabe mehr, sondern eine strategische Investition in einen widerstandsfähigeren Betrieb.

Wenn die Führungsebene erkennt, dass die Kosten für Untätigkeit weitaus höher sind als die Investition in neue Tools, wird die Entscheidung viel einfacher. Beim ROI geht es nicht nur um eingesparte Dollar, sondern auch um den Aufbau einer qualifizierteren, agileren und effektiveren Belegschaft.

Was ist der beste erste Schritt, um proaktiver zu werden?

Beginnen Sie mit der Verwendung der Daten, die Sie bereits haben. Wenn Sie keine Daten erfassen, beginnen Sie jetzt. Die Grundlage jeder proaktiven Wartungsstrategie sind gute Informationen. Wenn Sie kein CMMS verwenden, implementieren Sie ein Basissystem und beginnen Sie mit der Protokollierung aller Wartungsaktivitäten: was kaputt gegangen ist, wie es repariert wurde und wie lange es gedauert hat. Diese Daten sind von unschätzbarem Wert.

Analysieren Sie diese Aufzeichnungen, um Ihre Wiederholungstäter zu identifizieren – die Maschinen, die am häufigsten ausfallen oder am teuersten zu reparieren sind. Indem Sie diese Anlagen mit hoher Auswirkung zuerst mit einem gezielten vorbeugenden Wartungsplan angehen, können Sie einen schnellen, messbaren Erfolg erzielen. Dieser frühe Erfolg schafft die Dynamik, die erforderlich ist, um eine organisationsweite Unterstützung für eine proaktivere Denkweise zu gewinnen.

Wie können wir erfahrene Techniker dazu bringen, neue Technologien zu übernehmen?

Beziehen Sie sie von Anfang an ein und nutzen Sie die Technologie, um ein Problem zu lösen, mit dem sie tatsächlich konfrontiert sind. Drängen Sie die Technologie nicht um ihrer selbst willen auf. Identifizieren Sie eine tägliche Frustration und demonstrieren Sie, wie ein neues Tool diese beseitigen kann. Anstatt sie beispielsweise 20 Minuten nach einem Papierhandbuch suchen zu lassen, stellen Sie ein Tablet mit sofort durchsuchbaren digitalen Versionen zur Verfügung.

Führen Sie ein kleines Pilotprogramm mit einigen aufgeschlossenen Technikern durch. Machen Sie ihren Erfolg für den Rest des Teams sichtbar. Wenn andere Techniker sehen, dass die Arbeit ihrer Kollegen einfacher und weniger frustrierend wird, sind sie eher bereit, die neuen Tools zu übernehmen. Es wird zu einer praktischen Entscheidung, nicht zu einem Top-Down-Mandat. Um die Vorteile zu validieren, ist es wichtig zu wissen, wie man die Effektivität von Schulungen misst, um quantifizierbare Verbesserungen aufzuzeigen.

Bei AIDAR Solutions entwickeln wir die immersiven AR- und VR-Tools, die Ihren Wartungsteams die Möglichkeit geben, Probleme schneller zu lösen und effektiver zu schulen. Finden Sie heraus, wie unsere Lösungen einen schnellen Return on Investment für Ihr Unternehmen erzielen können unter https://aidarsolutions.com.