Wie man die Produktivität in der Fertigung steigert

Um die Produktivität in Ihrer Werkstatt zu steigern, müssen Sie zunächst ehrlich analysieren, wo Sie gerade stehen. Es ist ein datengesteuerter Prozess. Indem Sie eine klare Ausgangsbasis festlegen, können Sie aufhören zu raten, was behoben werden muss, und stattdessen strategische Änderungen vornehmen, die tatsächlich Ergebnisse bringen.

Erstellung Ihrer Produktivitäts-Ausgangsbasis

Bevor Sie einen Weg in eine effizientere Zukunft planen können, müssen Sie Ihren Ausgangspunkt kennen. Der Versuch, die Produktivität in der Fertigung ohne eine Ausgangsbasis zu verbessern, ist wie Autofahren ohne GPS – Sie bewegen sich zwar, haben aber keine Ahnung, ob Sie Ihrem Ziel näher kommen. In dieser ersten Phase geht es darum, aus Rohdaten einen klaren Fahrplan für Verbesserungen zu erstellen.

Das Ziel ist hier nicht nur, Zahlen zu analysieren. Es geht darum, Ihre aktuelle Leistung genau zu verstehen. Dies hilft Ihnen, versteckte Engpässe zu finden, Verschwendung zu beseitigen und einige schnelle Erfolge zu erzielen, um Schwung für größere Veränderungen aufzubauen. Bevor Sie tief in die Besonderheiten der Fertigung eintauchen, ist es immer eine gute Idee, die Geschäftseffizienz mit intelligenter Hebelwirkung zu verbessern.

Wichtige Kennzahlen, die Sie messen müssen

Um ein genaues Bild zu erhalten, müssen Sie die richtigen Key Performance Indicators (KPIs) verfolgen. Dies sind die Zahlen, die objektive Daten liefern, auf denen Ihre Entscheidungen basieren.

- Overall Equipment Effectiveness (OEE): Dies ist der Goldstandard in der Fertigung. OEE fasst die Verfügbarkeit, Leistung und Qualität der Ausrüstung in einer Kennzahl zusammen. Sie gibt an, wie viel Ihrer Produktionszeit tatsächlich produktiv ist.

- Cycle Time: Dies ist die Gesamtzeit, die benötigt wird, um eine Einheit von Anfang bis Ende zu produzieren. Lange Zykluszeiten sind ein klassisches Zeichen für einen Prozessengpass oder eine andere Ineffizienz, die Ihre Aufmerksamkeit erfordert.

- First-Pass Yield (FPY): FPY misst den Prozentsatz der Produkte, die beim ersten Mal perfekt hergestellt wurden, ohne dass Nacharbeit erforderlich ist. Eine niedrige FPY ist ein deutliches Warnsignal für Qualitätsprobleme, die Sie Zeit und Geld kosten.

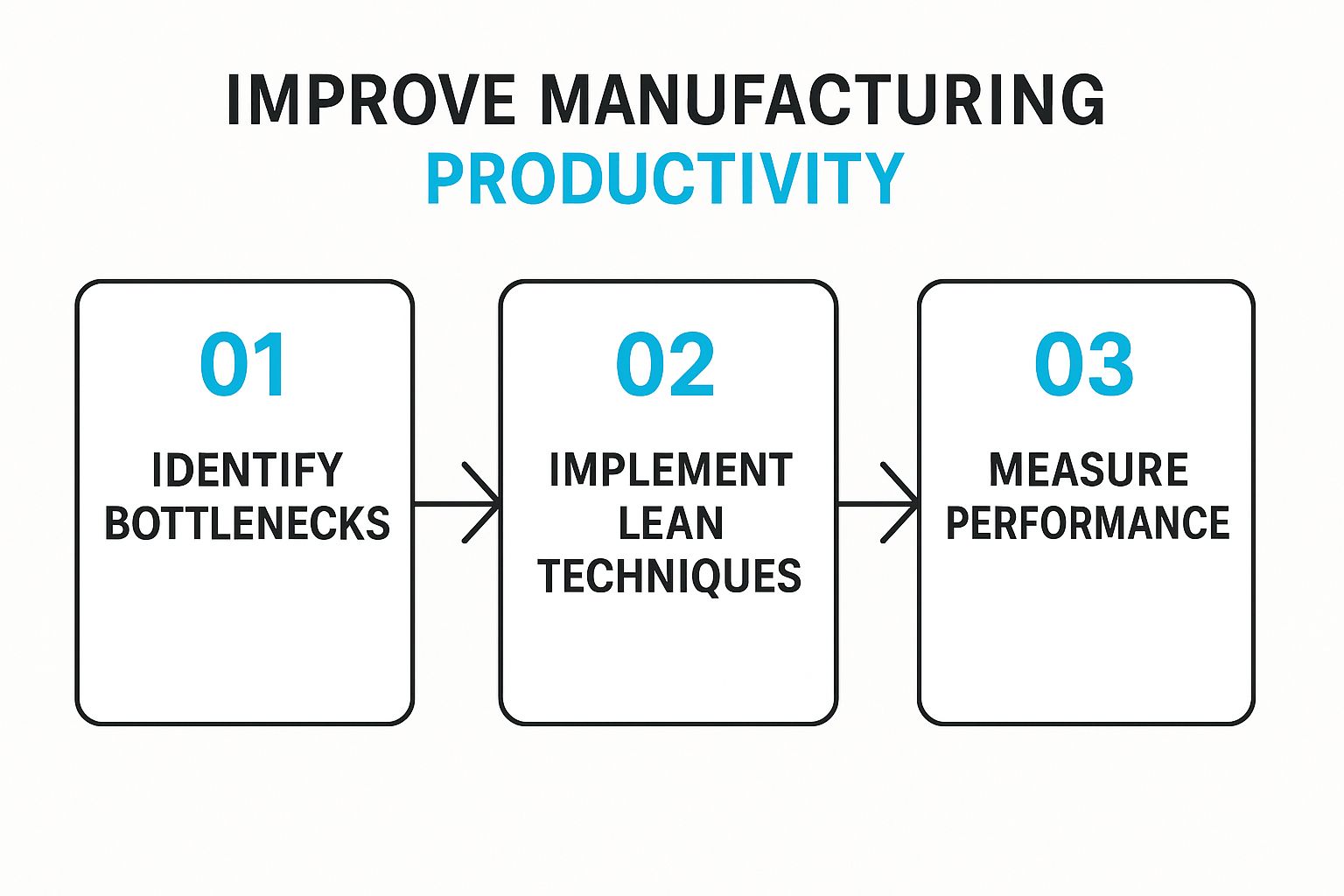

Das folgende Diagramm zeigt den Kernkreislauf, um diese ersten Messungen in reale Verbesserungen umzuwandeln.

Wie Sie sehen, ist es ein einfacher, aber leistungsstarker Kreislauf: Identifizieren Sie die Engpässe, implementieren Sie schlanke Lösungen und messen Sie kontinuierlich, um kontinuierliche Verbesserungen voranzutreiben.

Diese Tabelle zeigt einige der wichtigsten Kennzahlen auf, die Sie verfolgen sollten, um Ihre Ausgangsbasis zu ermitteln.

Wichtige Produktivitätskennzahlen zur Verfolgung

| Metrik | Wie man sie berechnet | Was sie Ihnen sagt |

|---|---|---|

| Overall Equipment Effectiveness (OEE) | Verfügbarkeit × Leistung × Qualität | Die ultimative Messung der Fertigungsproduktivität, die zeigt, wie gut Ihre Ausrüstung während der geplanten Produktionszeit läuft. |

| Zykluszeit | Prozessende – Prozessstartzeit | Die Gesamtzeit, die benötigt wird, um eine Einheit zu produzieren. Unerlässlich, um Engpässe und Prozessineffizienzen zu erkennen. |

| First-Pass Yield (FPY) | (Produzierte Einheiten ohne Nacharbeit / Gesamt produzierte Einheiten) × 100 | Ihre Qualitätsbewertung. Eine niedrige Zahl deutet auf Probleme im Produktionsprozess hin, die Verschwendung und Verzögerungen verursachen. |

| Taktzeit | Verfügbare Produktionszeit / Kundennachfrage | Das Tempo, das Sie produzieren müssen, um die Kundennachfrage zu decken. Hilft, die Produktion mit dem Vertrieb in Einklang zu bringen und Über- oder Unterproduktion zu vermeiden. |

| Durchsatz | Produzierte Einheiten / Zeitraum | Die Rate, mit der Ihre Einrichtung fertige Güter produziert. Ein direktes Maß für Leistung und Kapazität. |

Die Verfolgung dieser Kennzahlen liefert Ihnen die harten Daten, die Sie benötigen, um von „Ich glaube, wir haben hier ein Problem“ zu „Wir wissen genau, wo das Problem liegt“ zu gelangen.

Durchführung Ihres Betriebs-Audits

Sobald Sie wissen, was Sie messen, ist es an der Zeit, es in Aktion zu sehen. Gehen Sie in die Werkstatt und beobachten Sie Ihre Prozesse aus erster Hand. Ein „Gemba Walk“, wie er oft genannt wird, ist von unschätzbarem Wert. Achten Sie auf die offensichtlichen Anzeichen von Problemen: Wo sich Arbeit stapelt, wo Bediener auf Teile warten oder wo Leute mehr laufen als sie sollten.

Wenn Sie diese direkten Beobachtungen mit Ihren KPI-Daten kombinieren, schreibt sich die Geschichte von selbst. Und der Wert dieser gezielten Anstrengung wird durch harte Wirtschaftsdaten untermauert. So stieg beispielsweise im zweiten Quartal 2025 die Arbeitsproduktivität im US-amerikanischen verarbeitenden Gewerbe um 2,1 %, während die reale Wertschöpfung um solide 3,7 % wuchs. Dies zeigt, dass selbst kleine, gezielte Verbesserungen zu erheblichen Gewinnen führen können.

Ihre Produktivitäts-Ausgangsbasis ist nicht nur ein Bericht, sondern Ihre Startlinie. Sie liefert Ihnen den unbestreitbaren Beweis, den Sie benötigen, um Änderungen zu rechtfertigen, die Auswirkungen Ihrer Initiativen zu messen und der Führungsebene einen echten Return on Investment nachzuweisen. Ohne sie ist jede „Verbesserung“ nur ein Schuss ins Blaue.

Anwendung von Lean-Prinzipien für sofortige Ergebnisse

Sobald Sie Ihre Leistungs-Ausgangsbasis festgelegt haben, ist es an der Zeit, die Ärmel hochzukrempeln und die Ineffizienzen anzugehen, die Sie gefunden haben. Hier wird Lean Manufacturing zu Ihrem besten Werkzeug – nicht als abstrakte Theorie, sondern als praktischer, handlungsorientierter Ansatz, um sofortige, greifbare Verbesserungen zu erzielen.

Das Kernprinzip von Lean ist einfach: Finden und beseitigen Sie unerbittlich Verschwendung.

In der Fertigung ist „Verschwendung“ viel mehr als nur Altmaterial. Es ist jede Aktivität, die Ressourcen verbraucht, aber keinen Mehrwert für den Kunden schafft. Denken Sie an verschwendete Zeit, unnötige Bewegung oder übermäßige Lagerbestände. Durch die Anwendung einiger gezielter Lean-Strategien können Sie fast sofort Ergebnisse sehen.

Der Schlüssel ist, klein anzufangen. Sie müssen nicht vom ersten Tag an eine massive, anlagenweite Überholung starten. Wählen Sie stattdessen einen einzelnen Arbeitsplatz oder einen bestimmten, problematischen Prozess für ein Pilotprojekt aus. So können Sie das Konzept beweisen, echte Dynamik aufbauen und eine Erfolgsgeschichte schaffen, die den Rest des Teams einbezieht.

Beginnen Sie mit grundlegenden Lean-Strategien

Sich mit verschiedenen Prozessverbesserungsmethoden vertraut zu machen, ist eine gute Idee, aber einige Kernstrategien erzielen von Anfang an konsequent die größten Auswirkungen.

Es wird dringend empfohlen, die ersten Anstrengungen auf diese wirkungsvollen Praktiken zu konzentrieren:

- Implementieren Sie die 5S-Arbeitsplatzorganisation: Bei dieser Methode – Sortieren, Ordnen, Säubern, Standardisieren, Selbstdisziplin – geht es darum, einen sauberen, organisierten und effizienten Arbeitsbereich zu schaffen. Ein unübersichtlicher Arbeitsplatz kann still und leise Stunden produktiver Zeit verschwenden, wenn Bediener nach Werkzeugen suchen oder sich in Unordnung zurechtfinden müssen.

- Einführung von Poka-Yoke (Fehlervermeidung): Dies ist die Praxis, Prozesse und Werkzeuge so zu gestalten, dass Fehler unmöglich werden. Beispielsweise kann eine einfache Vorrichtung, die es ermöglicht, ein Teil nur auf die richtige Weise einzusetzen, einen wiederkehrenden Montagefehler vollständig beseitigen und Ihre First-Pass-Ausbeute sofort erhöhen.

- Fördern Sie Kaizen (kontinuierliche Verbesserung): Es ist entscheidend, eine Kultur aufzubauen, in der sich jedes Teammitglied befähigt fühlt, kleine, inkrementelle Verbesserungen vorzuschlagen. Die Leute, die die Arbeit jeden Tag erledigen, haben oft die besten und praktischsten Ideen, um sie zu verbessern.

Die wahre Stärke von Lean liegt in seinem Fokus auf umsetzbare, grundlegende Veränderungen. Es geht nicht um Investitionen in Millionenhöhe, sondern darum, Ihr Team in die Lage zu versetzen, die täglichen Frustrationen zu beseitigen, die sich zu massiven Produktivitätsverlusten summieren.

Beispielsweise könnte ein Team feststellen, dass Bediener ständig durch die Zelle laufen, um eine bestimmte Komponente zu holen. Ein schnelles Kaizen-Event könnte dazu führen, dass einfach ein Teilebehälter verschoben wird, wodurch wertvolle Sekunden bei jedem einzelnen Zyklus gespart werden. Über ein Jahr summieren sich diese Sekunden zu Hunderten von Stunden wiedergewonnener Produktionszeit.

Lean in die Tat umsetzen: ein praktisches Szenario

Stellen wir uns einen manuellen Montageplatz für ein kleines elektronisches Gerät vor. Ihre Ausgangsdaten haben eine hohe Fehlerrate und inkonsistente Zykluszeiten gezeigt. Anstatt zu einem größeren Re-Engineering-Projekt überzugehen, entscheiden Sie sich, Lean-Prinzipien in einem fokussierten Pilotprojekt anzuwenden.

So könnte das vor Ort aussehen:

- Sortieren: Das Team geht den Arbeitsplatz durch und entfernt jedes nicht unbedingt notwendige Werkzeug, veraltete Handbücher und persönliche Gegenstände. Alles, was übrig bleibt, ist genau das, was für die aktuelle Aufgabe benötigt wird.

- Ordnen: Jedes benötigte Werkzeug erhält mit Schattenbrettern einen bestimmten Platz. Teilebehälter sind deutlich beschriftet und in Reichweite positioniert, in der genauen Reihenfolge der Montage, um die Bewegung des Bedieners zu minimieren.

- Säubern: Der gesamte Arbeitsplatz wird gründlich gereinigt. Während der Reinigung entdeckt das Team ein kleines Ölleck an einer pneumatischen Presse, das durch Schmutz verborgen war – ein potenzieller Ausfallpunkt, der nun proaktiv behoben werden kann.

- Standardisieren: Klare, visuelle Arbeitsanweisungen mit Fotos werden erstellt und auf Augenhöhe angebracht. Dies stellt sicher, dass jeder Bediener, ob neu oder erfahren, die Montage jedes Mal auf die gleiche optimale Weise durchführt.

- Selbstdisziplin: Eine einfache tägliche Checkliste wird eingeführt. Der Bediener verwendet sie, um die Organisation des Arbeitsplatzes zu Beginn seiner Schicht zu überprüfen und den neuen Standard in eine nachhaltige Gewohnheit zu verwandeln.

Diese fokussierte, kostengünstige Anstrengung kann zu einem sofortigen Rückgang der Montagefehler und einer viel konsistenteren Leistung führen. Als nächsten Schritt untersuchen viele Teams, wie Augmented Reality für die Fertigung diese digitalen Anweisungen direkt auf den Arbeitsbereich legen kann, wodurch die Fehlervermeidung auf eine neue Ebene gehoben wird.

Indem Sie mit diesen grundlegenden Lean-Praktiken beginnen, schaffen Sie einen leistungsstarken Motor für Verbesserungen, der sofort echte, messbare Ergebnisse liefert.

Aufbau einer intelligenteren Fabrik mit digitalen Werkzeugen

Sobald Sie die niedrig hängenden Früchte mit Lean Manufacturing gepflückt haben, ergibt sich der nächste echte Produktivitätssprung aus der Integration digitaler Werkzeuge. Das Konzept einer „Smart Factory“ bedeutet keine vollständige Überholung. Es geht um strategische Upgrades, um ein Maß an Kontrolle und Einblick zu gewinnen, das Sie noch nie zuvor hatten.

Hier wechseln Sie von der ständigen Reaktion auf Probleme zur aktiven Vermeidung von Problemen. Anstatt nur zu reagieren, wenn etwas schiefgeht, beginnen Sie, Echtzeitdaten zu verwenden, um Probleme vorherzusehen und Ihre Werkstatt zu einer intelligenteren und reaktionsfähigeren Umgebung zu machen.

Lassen Sie Echtzeitdaten sprechen

Das Herzstück jeder Smart Factory ist eines: Daten. Indem Sie Ihre Maschinen mit Internet of Things (IoT)-Sensoren ausstatten, können Sie einen konstanten, Live-Feed darüber abrufen, wie alles funktioniert. Diese Daten sind für die Produktivität von unschätzbarem Wert. Sie ermöglichen es Ihnen, Probleme lange vorher zu erkennen, bevor sie Ihre Produktion zum Erliegen bringen.

Denken Sie an eine Ihrer kritischen CNC-Maschinen. Ein IoT-Sensor kann ihre Vibrationsmuster auf winzige Veränderungen überwachen – die Art, die signalisiert, dass ein Lager kurz vor dem Ausfall steht. Diese frühzeitige Warnung gibt Ihrer Wartungsmannschaft den Hinweis, eine Reparatur während der nächsten geplanten Ausfallzeit zu planen. So haben Sie einen katastrophalen Ausfall vermieden, der die Linie stundenlang hätte stoppen können.

Dies stellt einen grundlegenden Wandel in der Denkweise dar. Sie warten nicht mehr darauf, dass ein Alarm losgeht, sondern handeln auf der Grundlage von Erkenntnissen. Es geht aber nicht nur darum, die Betriebszeit zu maximieren. Sie können diese Daten auch verwenden, um Produktionspläne im laufenden Betrieb anzupassen und sofort auf eine Änderung der Materialversorgung oder eine neue Kundenbestellung zu reagieren.

Ein schrittweiser Ansatz zur digitalen Einführung

Der Versuch einer vollständigen digitalen Überholung auf einmal ist ein Rezept für Störungen. Es ist teuer, komplex und riskant. Ein viel besserer Ansatz ist es, neue Technologien schrittweise einzuführen, beginnend mit Werkzeugen, die zuerst Ihre größten Herausforderungen lösen und einen klaren Return on Investment aufzeigen.

Hier ist ein praktischer Ansatz:

- Beginnen Sie mit der Sichtbarkeit: Verschaffen Sie sich zunächst einen Überblick über Ihren Betrieb. Implementieren Sie ein System zur Echtzeit-Produktionsüberwachung. Allein die Live-Anzeige Ihrer OEE und Zykluszeiten auf einem Dashboard wird sofort aufzeigen, wo sich Ihre größten Verbesserungsmöglichkeiten verbergen.

- Wechseln Sie zur vorausschauenden Wartung: Sobald Sie sehen können, was passiert, beginnen Sie, IoT-Sensoren an Ihren wichtigsten – oder launischsten – Geräten anzubringen. So können Sie von einem starren, kalenderbasierten Wartungsplan zu einem Wartungsplan wechseln, der auf dem tatsächlichen Zustand Ihrer Maschinen basiert.

- Verbinden Sie Ihre Systeme: Sobald Sie den Wert jedes Werkzeugs nachgewiesen haben, besteht das letzte Puzzleteil darin, sie miteinander kommunizieren zu lassen. Wenn Ihre Produktionsdaten nahtlos in Ihre ERP- und Supply-Chain-Systeme fließen, erschließen Sie ein völlig neues Maß an betrieblicher Effizienz.

Dieser schrittweise Ansatz hält die Störungen auf ein Minimum und ermöglicht es Ihrem Team, im Laufe der Zeit Vertrauen und Fachwissen aufzubauen. Um dies langfristig zu gewährleisten, ist es entscheidend zu verstehen, wie man skalierbare intelligente Lösungen mit Cloud Computing im IoT aufbaut.

Der Sinn digitaler Werkzeuge ist nicht, die Komplexität zu erhöhen, sondern Klarheit zu schaffen. Die richtige Technologie durchdringt den Lärm und liefert Ihnen genau die Informationen, die Sie benötigen, um schnellere, bessere Entscheidungen zu treffen, die sich in Ihrem Endergebnis niederschlagen.

Zahlen auf einem Bildschirm in Maßnahmen vor Ort umwandeln

Dieser digitale Wandel ist heute der größte Treiber der Fertigungsproduktivität. Der Markt für Industrie 4.0 – bei dem es um fortschrittliche Automatisierung und IoT geht – wurde im Jahr 2023 auf erstaunliche 114,3 Milliarden US-Dollar geschätzt und wird immer größer. Deshalb widmen Hersteller riesige Teile ihrer Budgets, oft um die 30 %, diesen Arten von Technologieinvestitionen. Die Rendite ist einfach zu gut, um sie zu ignorieren.

In einer Smart Factory arbeiten miteinander verbundene Maschinen und Echtzeitanalysen zusammen, um Ausfallzeiten zu reduzieren und Arbeitsabläufe zu optimieren. Diese Werkzeuge eröffnen eine direkte Kommunikationslinie zwischen Menschen, Sensoren und Geräten und geben Ihnen die Agilität, sich schnell an Engpässe in der Lieferkette oder steigende Materialkosten anzupassen.

Es geht nicht darum, Daten um ihrer selbst willen zu horten. Es geht darum, diese Daten in einen echten Wettbewerbsvorteil zu verwandeln. Wenn Sie genau wissen, wie Ihre Fabrik Sekunde für Sekunde arbeitet, können Sie die kleinen, fundierten Anpassungen vornehmen, die Zykluszeiten verkürzen, Abfall reduzieren und Ihre Produktivität in die Höhe treiben.

Stärkung Ihres Teams mit AR- und VR-Lösungen

Während Lean-Prinzipien und digitale Werkzeuge Prozesse optimieren, bleiben Ihre Mitarbeiter Ihr größtes Kapital. Der nächste Produktivitätssprung ergibt sich aus der Erweiterung ihrer Fähigkeiten mit Augmented Reality (AR) und Virtual Reality (VR).

Diese Technologien überbrücken die Kluft zwischen komplexen digitalen Informationen und der physischen Realität der Werkstatt. Sie ermöglichen es Ihrem Team, schneller, genauer und mit einem Maß an Selbstvertrauen zu arbeiten, das traditionelle Methoden nicht erreichen können. So rüsten Sie Ihre Belegschaft aus, um die dringendsten Herausforderungen von heute zu lösen, genau dort, wo sie auftreten.

Beschleunigen Sie das Onboarding mit immersivem Training

Traditionelle Trainingsmethoden haben ihre Grenzen. Papierhandbücher veralten, das Lernen im Klassenzimmer fühlt sich von der eigentlichen Arbeit abgekoppelt an und das Beschatten eines Experten ist langsam und bindet Ihre besten Leute. AR und VR bieten eine bessere Möglichkeit, Wissen zu vermitteln.

Mit VR können Sie einen neuen Mitarbeiter in eine perfekte digitale Nachbildung seines Arbeitsplatzes versetzen. Sie können komplexe Montageverfahren üben oder Notabschaltprotokolle in einer völlig sicheren Umgebung durchführen. Hier sind Fehler Lernchancen, keine kostspieligen Produktionsverzögerungen oder Sicherheitsrisiken.

Es geht nicht nur um Geschwindigkeit, sondern darum, echte Kompetenz aufzubauen. Wenn ein Techniker eine komplexe Reparatur bereits ein Dutzend Mal in VR durchgeführt hat, geht er mit einem völlig anderen Maß an Können und Selbstvertrauen an die echte Maschine heran.

AR geht noch einen Schritt weiter, indem es digitale Anweisungen direkt auf den physischen Arbeitsbereich legt. Ein Techniker, der ein AR-Headset trägt, kann Schritt-für-Schritt-Anleitungen, 3D-Diagramme und kritische Daten sehen, die über die Geräte gelegt werden, die er repariert. Dieser „See-what-I-see“-Ansatz macht die Arbeit intuitiv und eliminiert das ständige Hin und Her zwischen einem Laptop-Bildschirm und der anstehenden Aufgabe. Unser Leitfaden zum Thema Wie man Mitarbeiter schult untersucht moderne Strategien, die Hand in Hand mit diesen Werkzeugen funktionieren.

Setzen Sie Ihren besten Experten sofort bei jedem Problem ein

Einer der größten Produktivitätskiller ist das Warten. Wenn eine wichtige Maschine ausfällt, kostet jede Minute, die ein Anlagenbediener auf einen erfahrenen Ingenieur wartet, Geld – manchmal Tausende von Dollar. AR-gestützte Fernunterstützung lässt diese Wartezeit verschwinden.

Stellen Sie sich vor, ein Junior-Techniker in der Nachtschicht stößt auf einen Fehler, den er noch nie zuvor gesehen hat. Anstatt bis zum Morgen herunterzufahren, kann er ein AR-Headset aufsetzen und sich mit einem erfahrenen Experten verbinden, der Hunderte von Kilometern entfernt sein könnte. Der Experte sieht in Echtzeit genau das, was der Techniker sieht.

Von seinem eigenen Schreibtisch aus kann der Remote-Experte:

- Das Sichtfeld des Technikers mit Anmerkungen versehen, den richtigen Teil einkreisen oder zeigen, in welche Richtung ein Ventil zu drehen ist.

- Schaltpläne oder Videoclips freigeben, die direkt im Sichtfeld des Technikers erscheinen.

- Ihn mit perfektem visuellem Kontext durch die gesamte Reparatur führen, sodass kein Raum für Verwirrung bleibt.

Dies verändert Ihr Supportmodell grundlegend. Ihre erfahrensten Problemlöser können jetzt an mehreren Orten gleichzeitig sein, wodurch Maschinenstillstandszeiten drastisch reduziert und Reisekosten für Experten um bis zu 75 % gesenkt werden.

Vergleich von Supportmethoden

Der Unterschied in den Ergebnissen ist eklatant, insbesondere wenn die Ausfallzeit in Dollar pro Sekunde gemessen wird.

| Aspekt | traditionelle Methode | AR-gestützte Methode |

|---|---|---|

| Reaktionszeit | Stunden oder sogar Tage, während auf die Anreise eines Experten gewartet wird. | Nur wenige Minuten. Experten verbinden sich sofort per Fernzugriff. |

| Fehlerrate | Hoch. Fehlkommunikation am Telefon ist üblich. | Extrem niedrig. „Sehen, was ich sehe“ eliminiert Rätselraten. |

| Erstreparaturquote | Erfordert oft einen zweiten Besuch oder mehrere Anrufe. | Viel höher, dank visueller Echtzeit-Anleitung. |

| Wissenstransfer | Niedrig. Der Techniker vor Ort befolgt nur Anweisungen. | Hoch. Der Techniker vor Ort lernt durch das Tun mit einem erfahrenen Coach. |

Durch die Integration von AR und VR übernehmen Sie nicht nur Technologie, sondern verbessern auch grundlegend die Fähigkeiten Ihres Teams. Dies führt direkt zu klaren Geschäftsergebnissen: schnelleres Onboarding, weniger Fehler, weniger Ausfallzeiten und eine sicherere, qualifiziertere Belegschaft. Es ist ein praktischer Weg, um die Produktivität zu steigern, indem Sie die Menschen im Herzen Ihres Betriebs stärken.

Nachweis Ihrer Erfolge und Hochskalierung

Eine Änderung in der Werkshalle vorzunehmen, ist eine Sache. Nachzuweisen, dass es tatsächlich funktioniert hat, verschafft Ihnen die Ressourcen, um es erneut zu tun, aber in größerem Maßstab. Egal, ob Sie gerade einen Workflow mit Lean-Prinzipien optimiert oder ein neues AR-Schulungsmodul eingeführt haben, Sie müssen die Auswirkungen messen. Es geht nicht darum, Kästchen für einen Bericht anzukreuzen, sondern darum, einen datengesteuerten Feedback-Kreislauf zu schaffen, der Ihren ROI beweist und Ihnen genau zeigt, was als Nächstes zu tun ist.

Jeder echte Vorstoß zur Steigerung der Fertigungsproduktivität muss durch harte Zahlen untermauert werden. Ohne sie kann selbst ein erfolgreiches Pilotprojekt als Glücksfall abgetan werden. Sie müssen von subjektivem Feedback wie „das Team scheint es zu mögen“ zu konkreten Beweisen wie „wir haben die Einarbeitungszeit um 42 % verkürzt“ übergehen. So machen Sie aus einem kleinen Sieg auf einer Linie einen unternehmensweiten Standard.

Festlegung Ihrer KPIs

Bevor Sie etwas Neues auf den Markt bringen, müssen Sie entscheiden, wie Erfolg in Zahlen aussieht. Wenn Sie beispielsweise eine AR-Lösung verwenden, um komplexe Baugruppen zu führen, müssen Ihre Key Performance Indicators (KPIs) tiefer gehen als eine allgemeine Metrik wie OEE. Werden Sie konkret. Konzentrieren Sie sich auf die direkten Ergebnisse der Technologie.

Für technologiegesteuerte Verbesserungen wird die Verfolgung von Metriken wie diesen dringend empfohlen:

- Erstreparaturquote: Welcher Prozentsatz der Wartungsarbeiten wird beim ersten Mal richtig ausgeführt? Wenn diese Zahl steigt, haben Sie einen klaren Beweis dafür, dass die Expertenanleitung in Echtzeit funktioniert.

- Time-to-Competency: Wie lange dauert es, bis ein neuer Mitarbeiter das Zielniveau erreicht? AR-gestützte Schulungen können dies drastisch verkürzen, was ein großer Gewinn ist, wenn es schwierig ist, Fachkräfte zu finden.

- Reduzierung der Fehlerrate: Verfolgen Sie den Rückgang von Montagefehlern oder Verfahrensfehlern, nachdem Sie geführte Anweisungen implementiert haben. Dieser KPI steht in direktem Zusammenhang mit einer besseren Erstausbeute und weniger Ausschuss.

Wenn Sie so spezifische Datenpunkte verfolgen, haben Sie einen unbestreitbaren Beweis dafür, dass das, was Sie tun, effektiv ist.

Schaffung eines leistungsstarken Feedback-Kreislaufs

Daten sollten nicht nur gesammelt, sondern auch genutzt werden. Die Erkenntnisse, die Sie aus Ihren KPIs gewinnen, sind von unschätzbarem Wert und zeigen Ihnen, wie Sie Ihre Tools und Ihre Strategie kontinuierlich verfeinern können. Dies schafft einen leistungsstarken Kreislauf: messen, analysieren und dann optimieren.

Nehmen wir an, Ihre Daten zeigen, dass ein bestimmtes AR-gestütztes Verfahren immer noch eine hohe Fehlerrate aufweist. Das ist kein Misserfolg, sondern eine riesige Chance. Es sagt Ihnen genau, wo die digitalen Anweisungen möglicherweise verwirrend sind oder wo eine zusätzliche Validierungsprüfung erforderlich ist. Ein solider Feedback-Kreislauf verwandelt Leistungsdaten in einen umsetzbaren Fahrplan, um jeden Tag besser zu werden. Es ist ein Kernbestandteil einer proaktiven Strategie, die mit Dingen wie Zustandsüberwachung und vorausschauender Wartung zusammenarbeitet, um den gesamten Betrieb am Laufen zu halten.

Ein erfolgreiches Pilotprojekt ist nicht nur eines, das seine Ziele erreicht. Es ist eines, das Ihnen beibringt, wie Sie beim nächsten Mal noch effektiver sein können. Das eigentliche Ziel ist es, ein System aufzubauen, in dem jedes Leistungsdatum die nächste Welle von Produktivitätssteigerungen antreibt.

Dieser fortlaufende Kreislauf stellt sicher, dass sich Ihre anfängliche Investition auch lange nach der Einführung auszahlt.

Vom Pilotprojekt zum unternehmensweiten Standard

Sobald Sie die Daten haben, die belegen, dass Ihr Pilotprojekt funktioniert hat, ist es an der Zeit, größer zu denken. Skalierung bedeutet mehr als nur den Kauf weiterer Headsets oder die Anwendung eines Lean-Prozesses auf eine andere Linie. Es erfordert einen echten Plan, um Ihren lokalen Gewinn in die neue Art und Weise zu verwandeln, wie Ihr Unternehmen Geschäfte macht.

Ihre Skalierungsstrategie sollte auf einigen Schlüsselsäulen aufgebaut sein:

- Ein replizierbarer Schulungsplan: Erfinden Sie das Rad nicht jedes Mal neu. Erstellen Sie ein standardisiertes Programm, um neue Benutzer zu schulen und, was genauso wichtig ist, „Super-User“, die in ihren eigenen Abteilungen zu Verfechtern des Wandels werden können.

- Ein datengesteuerter Business Case: Nehmen Sie diese aussagekräftigen ROI-Daten aus Ihrem Pilotprojekt und erstellen Sie einen überzeugenden Fall. Dies ist es, was die Führungsebene dazu bringt, das Budget für eine breitere Einführung bereitzustellen.

- Ein stufenweiser Implementierungsfahrplan: Versuchen Sie nicht, den Ozean auszukochen. Identifizieren Sie die nächsten Handvoll Bereiche, in denen Ihre Lösung den größten Nutzen bringen kann, und expandieren Sie zuerst dorthin.

Dieser strategische Ansatz ist entscheidend, insbesondere jetzt. Die globale Fertigungsindustrie wird voraussichtlich jährlich um etwa 4,9 % wachsen, von 13,5 Billionen US-Dollar im Jahr 2023 auf geschätzte 20,8 Billionen US-Dollar bis 2031, dank großer Investitionen in fortschrittliche Produktion. Indem Sie Ihre eigenen Verbesserungen nachweisen und skalieren, positionieren Sie Ihr Unternehmen, um auf dieser Welle mitzuschwimmen. Weitere Einblicke in Fertigungstrends 2025 finden Sie auf trustysupplier.com. Ein erfolgreiches Pilotprojekt in einen Unternehmensstandard zu verwandeln, bedeutet nicht nur Effizienz, sondern auch den Aufbau einer dauerhaften Innovationskultur.

Häufig gestellte Fragen

Der Beginn einer bedeutenden Initiative zur Verbesserung der Produktivität kann sich überwältigend anfühlen, und es ist স্বাভাবিক, Fragen zu haben. Lassen Sie uns einige der häufigsten Fragen beantworten, die wir von Betriebsleitern hören, damit Sie mit einem klaren Plan vorankommen können.

Wo sollten wir überhaupt anfangen, die Fertigungsproduktivität zu verbessern?

Bevor Sie in neue Technologie investieren, müssen Sie wissen, wo Sie stehen. Der absolut beste Ort, um anzufangen, ist, sich ein kristallklares Bild von Ihrer aktuellen Leistung zu machen.

Zuerst benötigen Sie harte Daten. Beginnen Sie mit der Messung der großen Drei: Overall Equipment Effectiveness (OEE), Zykluszeiten und Fehlerraten. Gehen Sie dann auf den Boden. Gehen Sie die Linie entlang, sprechen Sie mit Ihren Bedienern und kartieren Sie den Workflow physisch. Sie werden wahrscheinlich kleine Verzögerungen, verschwendete Bewegungen und Wartezeiten auf Teile feststellen.

Die Erfahrung zeigt, dass die schnellsten Erfolge fast immer durch die Behebung dieser grundlegenden Probleme mit grundlegenden Lean-Prinzipien erzielt werden. Kümmern Sie sich zuerst um die offensichtlichen Engpässe. Dieser datengesteuerte Ansatz stellt sicher, dass Ihre Bemühungen (und Ihr Budget) genau dort eingesetzt werden, wo sie den größten Unterschied machen.

Wie wähle ich die richtige Technologie für meine Fabrik aus?

Vergessen Sie die Jagd nach dem neuesten Trend. Der beste Ansatz ist, sich von Ihren Problemen zur richtigen Lösung führen zu lassen. Beginnen Sie mit der Frage: „Was ist unsere größte Herausforderung im Moment?“

Dauert es zu lange, bis neue Mitarbeiter auf Touren kommen? Führen komplexe Montageaufgaben zu kostspieligen Nacharbeiten? Legt die Maschinenstillstandszeit Ihren Zeitplan lahm, weil Ihr Top-Experte woanders gebunden ist? Ihre Antworten sind Ihr Fahrplan.

Wenn Schulungen das Problem sind, könnte eine AR-Lösung, die digitale Arbeitsanweisungen über die reale Welt legt, ein Wendepunkt sein. Für die Wartung ist ein System, mit dem ein Remote-Experte sehen kann, was ein Techniker im Feld sieht, eine praktische und effektive Lösung.

Wählen Sie ein hochwertiges Problem aus und starten Sie ein kleines Pilotprojekt, um es zu lösen. Den ROI in kleinem Maßstab nachzuweisen, ist der beste Weg, um die Zustimmung für eine breitere Einführung zu erhalten.

Die richtige Technologie fügt nicht nur Funktionen hinzu, sondern beseitigt auch Reibungsverluste. Konzentrieren Sie sich zuerst auf die Tools, die Ihre teuersten oder häufigsten Probleme lösen. Dieser Ansatz gewährleistet eine schnellere Kapitalrendite und baut Schwung für zukünftige Projekte auf.

Was sind die wichtigsten Metriken zur Verfolgung der Produktivität?

Sie können hundert verschiedene Dinge messen, aber Sie riskieren eine „Analyse-Paralyse“. Konzentrieren Sie sich stattdessen auf die wenigen wichtigen Metriken, die in direktem Zusammenhang mit Ihrer betrieblichen und finanziellen Gesundheit stehen.

Für jeden Fertigungsbetrieb sind dies die Unverzichtbaren:

- Overall Equipment Effectiveness (OEE): Dies sagt Ihnen, wie viel Ihrer Produktionszeit wirklich produktiv ist. Es ist der Goldstandard.

- First Pass Yield (FPY): Welcher Prozentsatz Ihrer Produkte wird beim ersten Mal perfekt hergestellt, ohne Nacharbeit? Dies ist ein direktes Spiegelbild der Qualität.

- Cycle Time: Wie lange dauert es tatsächlich, eine Einheit von Anfang bis Ende herzustellen?

- Unit Production Cost: Machen Ihre Effizienzsteigerungen Sie tatsächlich profitabler? Diese Metrik hält Sie ehrlich.

Indem Sie nur diese vier verfolgen, erhalten Sie einen klaren, unvoreingenommenen Überblick darüber, ob Ihre Initiativen tatsächlich etwas bewegen.

Wie können wir unser Team effektiver schulen?

Die Produktivität hängt direkt mit dem Qualifikationsniveau Ihres Teams zusammen. Ein unzureichend geschulter Bediener bedeutet mehr Fehler, langsamere Arbeit und mehr Ausfallzeiten. Um voranzukommen, müssen Sie über einmalige Schulungen hinausgehen.

Schulungen müssen strukturiert, konsistent und kontinuierlich sein. Um einige neue Ideen für den Aufbau eines erstklassigen Teams zu erhalten, lesen Sie diese Strategien zur Personalentwicklung für 2025.

Eine Taktik, die Wunder wirkt, ist die Querschulung. Wenn Ihre Mitarbeiter in verschiedene Rollen schlüpfen können, bauen Sie eine unglaubliche Flexibilität in Ihre Linie ein. Wenn sich jemand krankmeldet, ist das keine Krise. Wenn ein Engpass auftritt, können Sie Mitarbeiter verschieben, um ihn zu beseitigen. Diese Anpassungsfähigkeit ist der Schlüssel, um die Linie in Bewegung zu halten, egal welche Herausforderungen der Tag mit sich bringt. Moderne Tools wie AR und VR können dies noch schneller ermöglichen, indem sie Menschen in einer sicheren, virtuellen Umgebung üben lassen.

Sind Sie bereit, Ihre Belegschaft zu stärken und neue Effizienzgrade freizusetzen? Bei AIDAR Solutions sind wir auf AR- und VR-Anwendungen spezialisiert, die die Mitarbeiterschulung um bis zu 75 % beschleunigen und die Servicezeiten halbieren. Entdecken Sie, wie unsere immersiven Tools Ihre Abläufe verändern können, indem Sie uns unter https://aidarsolutions.com besuchen.