Verbesserung der Fertigungseffizienz mit AR & VR steigern

Die Verbesserung der Fertigungseffizienz ist ein wirkungsvolles Konzept: die Maximierung der Produktion bei gleichzeitig geringstmöglichem Ressourceneinsatz. Dies steigert die Rentabilität direkt, indem Kosten gesenkt, Abfall reduziert und Ausfallzeiten minimiert werden. Der Schlüssel liegt darin, die Engpässe, die Ihren Produktionsablauf behindern, systematisch zu identifizieren und zu beseitigen.

Überprüfung Ihrer Abläufe auf AR- und VR-Möglichkeiten

Bevor Sie Ihre Prozesse verbessern können, müssen Sie Ihre aktuelle Leistung verstehen. Die Implementierung von AR/VR-Technologie ohne ein klares Bild Ihrer operativen Ausgangsbasis ist eine ineffiziente Kapitalnutzung. Sie riskieren, in Lösungen zu investieren, die Ihre wichtigsten Bedürfnisse nicht erfüllen.

Eine gründliche Überprüfung Ihrer Produktionslinien ist der wesentliche erste Schritt. Sie liefert die harten Daten, die benötigt werden, um die wirkungsvollsten Möglichkeiten für ein Projekt zur Verbesserung der Fertigungseffizienz zu ermitteln. Dies ist keine allgemeine Checklistenübung, sondern eine detaillierte Analyse Ihres gesamten Arbeitsablaufs von Anfang bis Ende.

Ziel ist es, über Annahmen hinauszugehen und Entscheidungen auf der Grundlage solider Beweise zu treffen. Indem Sie jeden Prozess abbilden, von der Rohmaterialaufnahme bis zum Versand des Endprodukts, decken Sie die versteckten Ineffizienzen auf, die Ihr Endergebnis schmälern. Dieser Prozess hebt die genauen Punkte hervor, an denen es zu Verzögerungen, Fehlern oder Verschwendung kommt, und macht sie zu vorrangigen Zielen für eine technologiegestützte Lösung.

Festlegung Ihrer Leistungs-Ausgangsbasis

Um ein solides Geschäftsszenario für die AR/VR-Integration zu erstellen, benötigen Sie konkrete Daten. Die Festlegung von Basiswerten liefert das entscheidende „Vorher“-Bild, das es Ihnen ermöglicht, das „Nachher“ genau zu messen und einen greifbaren Return on Investment nachzuweisen. Ohne diesen Maßstab wird die Rechtfertigung der Ausgaben zu einer erheblichen Herausforderung.

Vor der Implementierung neuer Technologien ist es wichtig, Ihren aktuellen Zustand zu messen. Diese Tabelle umreißt die kritischen KPIs, die Ihre Leistungs-Ausgangsbasis bilden und Ihnen helfen, die Auswirkungen von AR/VR-Initiativen zu quantifizieren.

| Metrik | Was sie misst | Übliches Ziel |

|---|---|---|

| Gesamtanlageneffektivität (OEE) | Eine zusammengesetzte Bewertung der Maschinenverfügbarkeit, -leistung und -qualität. Ein echtes Maß für die Produktivität. | 85 % gelten als Weltklasse. |

| Zykluszeiten | Die Gesamtzeit, die benötigt wird, um eine Einheit oder eine bestimmte Aufgabe von Anfang bis Ende zu erledigen. | Variiert je nach Prozess, aber das Ziel ist eine konsequente Reduzierung. |

| Fehler- und Ausschussquoten | Der Prozentsatz der Produkte, die Qualitätsprüfungen nicht bestehen oder als Abfall entsorgt werden. | Streben Sie <1 % an. Null Fehler ist das ultimative Ziel. |

| Ausfallzeiten des Bedieners | Zeit, die Bediener nicht arbeiten, z. B. Warten auf Teile, Informationen oder Expertenhilfe. | So weit wie möglich minimieren, Ziel ist <10 % der Schichtzeit. |

Diese Metriken sind mehr als nur Zahlen; sie bilden das Fundament Ihres Geschäftsszenarios. Sie erzählen eine klare Geschichte über Ihre operative Gesundheit und weisen direkt auf Bereiche hin, die verbessert werden müssen.

Bei diesem datengesteuerten Ansatz geht es darum, eine überzeugende Darstellung zu entwickeln, die einen klaren Bedarf und einen messbaren Weg zur Verbesserung aufzeigt. Ein klar definiertes Problem, das durch solide Metriken untermauert wird, ist der effektivste Weg, um die Zustimmung der Stakeholder für neue Technologien zu gewinnen.

Ermittlung von Möglichkeiten mit großer Wirkung

Sobald Ihre Ausgangsbasis festgelegt ist, können Sie die Daten analysieren, um festzustellen, wo AR/VR die größten Auswirkungen erzielen kann.

Beispielsweise deuten konstant hohe Fehlerraten an einer komplexen Montagelinie darauf hin, dass AR-gestützte digitale Arbeitsanweisungen – die eine schrittweise Anleitung direkt auf den Arbeitsplatz projizieren – die Genauigkeit erheblich verbessern und kostspielige Nacharbeiten reduzieren könnten.

Wenn Maschinen hingegen stundenlang stillstehen, während sie auf einen erfahrenen Techniker warten, stellt dies einen überzeugenden Anwendungsfall für die Fernunterstützung über AR-Datenbrillen dar. Ein Experte kann sehen, was der Bediener vor Ort sieht, und ihn in wenigen Minuten, nicht Stunden, durch eine Reparatur führen, wodurch die Ausfallzeiten der Geräte drastisch reduziert werden.

Der Markt für intelligente Fertigung wird voraussichtlich bis 2028 589 Milliarden US-Dollar erreichen, was auf ein massives branchenweites Streben nach operativer Exzellenz hindeutet. Darüber hinaus werden bis 2025 voraussichtlich etwa 70 % der Hersteller IoT für die Echtzeitüberwachung nutzen, wodurch umfangreichere Datenströme entstehen, die strategische Entscheidungen unterstützen. Sie können diese Statistiken der Fertigungsindustrie auf e-bi.com einsehen.

Indem Sie mit einer gründlichen Überprüfung beginnen, erwerben Sie nicht nur neue Technologie, sondern tätigen eine fundierte, strategische Investition, die Ihr Unternehmen für zukünftiges Wachstum positioniert.

Auswahl der richtigen immersiven Technologie für Ihr Werk

Die Auswahl der geeigneten immersiven Technologie für Ihr Werk ist eine kritische Entscheidung, die auf den spezifischen, realen Problemen basieren muss, die Sie lösen möchten. Der Schlüssel liegt darin, die Technologie – Augmented Reality (AR) oder Virtual Reality (VR) – auf die genaue Herausforderung abzustimmen, die Ihre Effizienz behindert.

AR verbessert die Wahrnehmung der unmittelbaren, physischen Umgebung eines Arbeiters. Ein Techniker, der beispielsweise eine Datenbrille trägt, kann ein Maschinenteil betrachten und digitale Anweisungen, Schaltpläne oder Leistungsdaten direkt darüber eingeblendet sehen. Dies ist eine praktische Lösung zur Reduzierung von Montagefehlern und zur Beschleunigung der Wartung, da sie die Notwendigkeit eliminiert, Papierhandbücher oder Tablets zu konsultieren.

VR hingegen taucht den Benutzer in eine vollständig simulierte, computergenerierte Umgebung ein. Ihr Hauptwert in der Fertigung liegt in der Schaffung eines sicheren, kontrollierten Raums für Schulung und Planung. Neue Mitarbeiter können den Betrieb schwerer Maschinen in einer realistischen Simulation erlernen, ohne Produktionsanlagen zu belegen oder Verletzungen zu riskieren.

Unterscheidung zwischen AR- und VR-Anwendungsfällen

Um eine fundierte Entscheidung treffen zu können, müssen Sie verstehen, wo die einzelnen Technologien ihre Stärken haben.

Eine einfache Möglichkeit, sie zu unterscheiden, ist: AR ist ein digitaler Assistent am Arbeitsplatz, während VR ein virtueller Übungsplatz außerhalb der Produktionshalle ist. Diese Unterscheidung ist entscheidend, um Ihren Return on Investment zu maximieren.

Betrachten Sie diese gängigen Fertigungsszenarien:

- Für die Qualitätskontrolle kann ein Inspektor, der AR verwendet, eine digitale Vorlage direkt auf ein physisches Teil legen. Jede Abweichung von der Spezifikation wird sofort hervorgehoben, was die Genauigkeit und Geschwindigkeit verbessert.

- Für die Fabriklayoutplanung können Ingenieure VR verwenden, um einen maßstabsgetreuen digitalen Zwilling einer neuen Produktionslinie zu durchlaufen. Dies ermöglicht es ihnen, ergonomische Probleme oder Engpässe im Arbeitsablauf zu erkennen, bevor physische Geräte installiert werden.

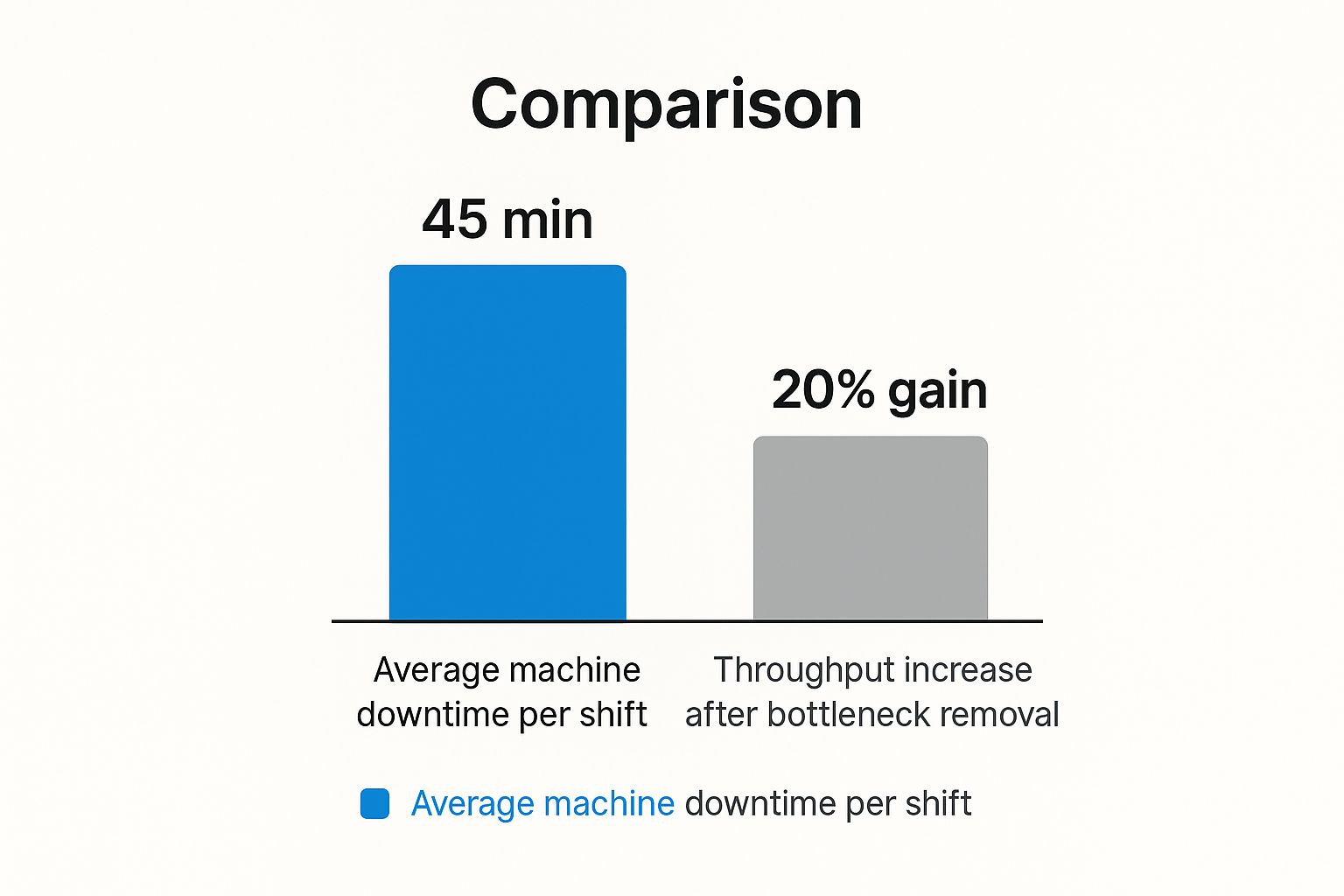

Diese Visualisierung zeigt, wie gezielte Verbesserungen, die oft durch immersive Technologie ermöglicht werden, wichtige Metriken erheblich beeinflussen können.

Die Daten sprechen für sich. Die Behebung eines bestimmten Problems wie eines Produktionsengpasses kann direkt zu einer deutlichen Steigerung des Durchsatzes führen und gleichzeitig teure Ausfallzeiten reduzieren.

Um zu verdeutlichen, welche Technologie für verschiedene Aufgaben am besten geeignet ist, finden Sie hier einen Vergleich gängiger Anwendungen.

AR- vs. VR-Anwendungsvergleich für die Fertigung

Diese Tabelle vergleicht einige der effektivsten Anwendungsfälle für AR und VR in der Fabrikhalle und hilft Ihnen, zu bestimmen, wo die einzelnen Technologien den größten Mehrwert bieten.

| Anwendungsbereich | Augmented Reality (AR) Lösung | Virtual Reality (VR) Lösung |

|---|---|---|

| Schulung & Einarbeitung | Geführte, schrittweise Anleitungen, die für das Lernen am Arbeitsplatz auf reale Geräte gelegt werden. | Immersive, risikofreie Simulationen für den Betrieb komplexer Maschinen oder das Üben von Notfallverfahren. |

| Wartung & Reparatur | Echtzeit-Diagnosedaten und Remote-Expertenunterstützung, die im Sichtfeld des Technikers angezeigt werden. | Wird normalerweise nicht verwendet; AR ist besser für reale Reparaturaufgaben geeignet. |

| Montage & Qualität | Digitale Arbeitsanweisungen und Qualitätschecklisten, die direkt auf den Arbeitsplatz oder das Teil projiziert werden. | Ergonomische Bewertungen vor der Produktion und Validierung des Montageprozesses in einer virtuellen Umgebung. |

| Design & Prototyping | Visualisierung von 3D-Modellen in Originalgröße im physischen Fabrikraum, um Passform und Freiraum zu überprüfen. | Virtuelle Begehungen neuer Fabriklayouts oder Produktionslinien in Originalgröße vor dem physischen Aufbau. |

Wie gezeigt, geht es bei der Wahl nicht darum, welche Technologie überlegen ist, sondern welche das richtige Werkzeug für die jeweilige Aufgabe ist.

Integration von Technologie in Ihre bestehenden Systeme

Ein erfolgreicher Rollout hängt davon ab, wie gut sich die neue Technologie in Ihre bestehenden Systeme integriert, z. B. Ihr Manufacturing Execution System (MES) oder ERP. Ziel ist ein nahtloser Informationsfluss, nicht ein weiteres Datensilo. Eine AR-Lösung sollte beispielsweise einen Arbeitsauftrag aus Ihrem ERP abrufen, ihn dem Bediener anzeigen und die Abschlussdaten automatisch wieder in das System einspeisen.

Diese Integration ist Teil eines größeren Trends. Eine aktuelle Umfrage des Manufacturing Leadership Council ergab, dass sich etwa 40 % der Führungskräfte im verarbeitenden Gewerbe auf intelligente Fabrikstrategien konzentrieren, um Kosten zu senken und die Kundenzufriedenheit zu verbessern. Diese Technologie wird zu einem Kernbestandteil des operativen Gefüges.

Die richtige Technologie sollte kein eigenständiges Gerät sein. Sie sollte ein strategischer Enabler sein, der tief in Ihre Abläufe eingebunden ist und Ihr Team unterstützt, anstatt ihre Arbeit zu verkomplizieren.

Es ist entscheidend, diese Technologie als strategisches Asset zu betrachten. In unserem ausführlichen Leitfaden erfahren Sie mehr darüber, wie Sie XR als strategischen Enabler für Wettbewerbsvorteile nutzen können. Der Erfolg hängt davon ab, die Lösung auf Ihre spezifischen Ziele auszurichten, sicherzustellen, dass sie sich in Ihre aktuellen Systeme integriert, und einen Anwendungsfall auszuwählen, der einen messbaren Mehrwert liefert.

Einführung von AR und VR ohne Unterbrechung der Produktion

Selbst die fortschrittlichste Technologie ist unwirksam, wenn Ihr Team sie nicht annimmt. Bei einer erfolgreichen AR- und VR-Einführung geht es weniger um die Hardware als vielmehr um die Menschen. Um eine echte Verbesserung der Fertigungseffizienz zu erzielen, benötigen Sie einen strategischen, phasenweisen Ansatz, der Störungen minimiert und von Anfang an die Akzeptanz des Teams sichert.

Vermeiden Sie eine umfassende, anlagenweite Einführung, die zu Chaos und Widerstand führen kann. Beginnen Sie stattdessen klein mit einem gezielten Pilotprogramm. Dieser kontrollierte Test ermöglicht es Ihnen, den Prozess zu verfeinern, Feedback aus der Praxis zu sammeln und eine überzeugende Fallstudie zu erstellen, bevor Sie ihn hochskalieren.

Start eines gezielten Pilotprogramms

Der Erfolg Ihres Pilotprojekts hängt von der Auswahl des richtigen Bereichs ab. Beginnen Sie nicht mit Ihrer komplexesten oder problematischsten Produktionslinie. Beziehen Sie sich stattdessen auf Ihre erste Überprüfung und wählen Sie einen Bereich mit einer klaren, wirkungsvollen Möglichkeit, in dem ein schneller Erfolg wahrscheinlich ist.

Sobald Sie die Linie identifiziert haben, legen Sie klare, erreichbare Ziele für das Pilotprojekt fest. Diese Ziele müssen direkt an die Basiswerte anknüpfen, die Sie bereits festgelegt haben.

- Beispielziel: Reduzieren Sie die Fehlerrate auf der Montagelinie 3 innerhalb von 60 Tagen um 15 % mithilfe von AR-gestützten Arbeitsanweisungen.

- Beispielziel: Reduzieren Sie die durchschnittliche Schulungszeit für neue Mitarbeiter an der CNC-Maschine mit einem neuen VR-Simulationsmodul um 25 %.

Ein reibungsloser Rollout ist ohne effektives Change Management unmöglich. Dies ist nicht verhandelbar. Sie müssen sich frühzeitig die Zustimmung sowohl der Führungskräfte als auch, was entscheidend ist, der Linienbediener sichern, die diese Technologie täglich nutzen werden.

Aufbau von Bedienervertrauen und Überwindung von Widerständen

Widerstand gegen neue Technologien ist eine natürliche Reaktion. Der effektivste Weg, ihn zu überwinden, ist durch praktische Schulungen und klare Kommunikation. Ihr Pilotprogramm muss eine spezielle Schulungsphase beinhalten, in der sich die Bediener in einer entspannten Umgebung mit den AR-Brillen oder VR-Headsets vertraut machen können.

Identifizieren Sie einige begeisterte Teammitglieder, die als „Champions“ fungieren. Diese Personen können ihren Kollegen helfen, sie schulen, Fragen beantworten und unschätzbares Feedback vor Ort geben. Ihre Befürwortung wird weitaus einflussreicher sein als jede von oben verordnete Anweisung. Ein wichtiger Teil davon ist die Sicherstellung, dass die Schulung effektiv ist. Für eine detailliertere Analyse lesen Sie unseren Leitfaden zur Messung der Effektivität von Schulungen.

Das während dieses Pilotprojekts gesammelte Feedback ist von unschätzbarem Wert. Hören Sie aufmerksam zu, was Ihre Bediener berichten. Sind die Headsets nach einer Stunde unbequem? Sind die Anweisungen auf dem Bildschirm unklar? Nutzen Sie diese Informationen, um Ihren Ansatz zu verfeinern, die Software anzupassen und den Prozess zu perfektionieren.

Dieser iterative Feedback-Kreislauf stellt sicher, dass die Lösung, wenn Sie sich für eine Skalierung entscheiden, bereits erprobt, ausgereift und – was am wichtigsten ist – von den Menschen akzeptiert wird, die sie jeden Tag nutzen werden.

Messung der realen Auswirkungen auf Ihre KPIs

Die Bereitstellung von AR- und VR-Technologie ist nur der Anfang – der Nachweis ihres Wertes ist das, was sie in Ihrer langfristigen Strategie verankert. Um eine echte Verbesserung der Fertigungseffizienz nachzuweisen, müssen Sie jedes Ergebnis direkt mit den Key Performance Indicators (KPIs) verknüpfen, die während Ihrer ersten Überprüfung festgelegt wurden.

Hier gehen Sie von qualitativen Vorteilen zu quantitativen Daten über. Indem Sie die Metriken von vor und nach der Technologieeinführung vergleichen, können Sie ein klares, unbestreitbares Bild ihrer realen Auswirkungen auf Ihr Endergebnis präsentieren.

Verknüpfung von Technologie mit greifbaren Ergebnissen

Der überzeugendste Beweis ergibt sich aus der Verfolgung spezifischer, wirkungsvoller KPIs, bei denen AR und VR bekanntermaßen einen erheblichen Unterschied machen. Konzentrieren Sie sich nicht auf breite, anlagenweite Zahlen, sondern auf die direkten Ergebnisse Ihrer Pilotprogramme. Dieser gezielte Ansatz liefert klare Ursache-Wirkungs-Beweise.

Konzentrieren Sie Ihre Analyse auf diese kritischen Bereiche:

- Reduzierte Fehlerraten: Vergleichen Sie die Fehler- und Ausschussraten an einer Montagelinie vor und nach der Implementierung von AR-gestützten Arbeitsanweisungen. Ein messbarer Rückgang von 3 % auf 0,5 % ist ein überzeugendes Zeugnis für verbesserte Genauigkeit.

- Beschleunigte Schulung: Analysieren Sie die Einarbeitungsdaten für neue Mitarbeiter. Wenn Bediener, die mit VR-Simulationen geschult wurden, in zwei Wochen die volle Produktivität erreichen, anstatt der vorherigen durchschnittlichen fünf Wochen, haben Sie einen massiven Effizienzgewinn quantifiziert. Erfahren Sie mehr über diesen Prozess in unserem Leitfaden zu Virtual-Reality-Schulungslösungen.

- Verringerte Maschinenausfallzeiten: Verfolgen Sie die durchschnittliche Zeit bis zur Behebung von Geräteausfällen. Wenn die AR-gestützte Remote-Expertenunterstützung diese Zeit um 50 % verkürzt, stellen Sie eine direkte Verbindung zwischen der Technologie und der erhöhten Betriebszeit her.

Ziel ist es, eine Erzählung aufzubauen, die durch Zahlen gestützt wird. Die Präsentation einer Reduzierung der Qualitätskontrollfehler um 40 % oder einer 60 % schnelleren Wartungsreaktionszeit liefert den konkreten Beweis, den die Stakeholder sehen müssen.

Berechnung eines überzeugenden Return on Investment

Die Berechnung des ROI ist der letzte, entscheidende Schritt. Sie übersetzt Ihre operativen Erfolge in ein finanzielles Argument, das bei der Führung Anklang findet und weitere Investitionen in die Technologie rechtfertigt.

Die Formel ist einfach: Vergleichen Sie die Gesamtkosten der AR/VR-Implementierung (Hardware, Software, Schulung) mit den finanziellen Gewinnen, die sie erzielt hat. Diese Gewinne leiten sich direkt aus den KPI-Verbesserungen ab, die Sie akribisch verfolgt haben. Für einen tieferen Einblick in die Verfolgung der allgemeinen Gesundheit und Produktivität Ihrer Abläufe lohnt es sich, Ressourcen zur Messung der betrieblichen Effizienz zu prüfen.

Dieser datengesteuerte Ansatz wird in der modernen Fertigung zum Standard. Prognosen deuten darauf hin, dass KI-gesteuerte intelligente Fabriken die globale Fertigungsproduktivität um etwa 30 % steigern werden, hauptsächlich durch die Reduzierung von Ausfallzeiten und Defekten. Die Einführung von digitalen Zwillingen – virtuellen Modellen physischer Prozesse – wird voraussichtlich bis 2035 eine Nutzung von 70 % erreichen, wodurch Möglichkeiten für eine noch größere Remote-Prozessoptimierung geschaffen werden. Indem Sie Ihre Auswirkungen akribisch messen, schaffen Sie ein überzeugendes Argument für kontinuierliche Innovation und sichern das Budget, das für die Skalierung Ihrer Erfolge erforderlich ist.

Skalierung Ihrer Strategie zur kontinuierlichen Verbesserung

Ihr erfolgreiches Pilotprogramm war der Testflug; jetzt ist es an der Zeit, die Flotte aufzubauen. Der Erfolg eines Piloten ist nicht die Ziellinie, sondern die Startrampe für eine langfristige Strategie, die die Verbesserung der Produktionseffizienz in die Unternehmenskultur einbettet. So verwandeln Sie ein einzelnes Projekt in einen nachhaltigen Wettbewerbsvorteil.

Der erste Schritt besteht darin, die Daten und Erfolgsgeschichten aus Ihrem Pilotprojekt zu nutzen, um eine überzeugende Wirtschaftlichkeitsrechnung zu erstellen. Die Kennzahlen zu niedrigeren Fehlerraten, schnelleren Schulungen und reduzierten Ausfallzeiten sind Ihre überzeugendsten Argumente. Präsentieren Sie dies nicht als technischen Bericht, sondern als finanzielle Darstellung, die einen nachgewiesenen ROI demonstriert.

Erstellung der Wirtschaftlichkeitsrechnung für die Expansion

Um das Budget und die Zustimmung für eine breitere Einführung zu erhalten, müssen Sie die operativen Erfolge Ihres Pilotprojekts direkt mit dem Endergebnis verknüpfen. Kommunizieren Sie in der Sprache der Führungsebene: Kosteneinsparungen, erhöhter Durchsatz und verbesserte Produktionskapazität.

Zeigen Sie beispielsweise, wie eine Reduzierung der Montagefehler um 30 % auf einer Linie zu Millionen von Einsparungen bei Material- und Nacharbeitskosten führt, wenn sie auf fünf zusätzlichen Linien skaliert wird. Dies wandelt das Gespräch von einer Technologieausgabe in eine strategische Investition mit vorhersehbaren Renditen um.

Der überzeugendste Fall für die Skalierung ist eine Geschichte, die durch harte Beweise untermauert wird. Wenn Sie zeigen können, wie eine einzelne AR/VR-Implementierung ein spezifisches, kostspieliges Problem gelöst hat, bieten Sie eine unbestreitbare Blaupause für den Erfolg, hinter der die Führungsebene für andere Einrichtungen mit Zuversicht stehen kann.

Das Konzept der kontinuierlichen Verbesserung in der Fertigung hat tiefe historische Wurzeln. Für den Kontext, wie bahnbrechende Unternehmen die Produktion verändert haben, lohnt es sich, sich über die innovativen Fertigungsansätze von Toyota zu informieren. Dies bekräftigt, dass Ihre Bemühungen Teil eines bewährten Erbes operativer Exzellenz sind.

Förderung einer Kultur der kontinuierlichen Verbesserung

Technologie allein kann die Effizienz nicht aufrechterhalten; Ihre Mitarbeiter müssen die treibende Kraft sein. Echte Skalierbarkeit wird erreicht, wenn Sie eine Kultur pflegen, in der jedes Teammitglied in die Lage versetzt wird, neue Verbesserungsmöglichkeiten zu erkennen. Dies erfordert, dass Sie über Top-Down-Anweisungen hinausgehen und Bediener, Techniker und Vorgesetzte ermutigen, kreative Anwendungen für AR und VR in ihrer täglichen Arbeit zu finden.

Richten Sie Feedbackkanäle ein, über die Mitarbeiter neue Anwendungen vorschlagen können. Ein Wartungstechniker könnte feststellen, dass das AR-Fernwartungstool, das für die Maschinenreparatur verwendet wird, auch für Remote-Qualitätsprüfungen bei Lieferanten eingesetzt werden könnte. Die Anerkennung und Belohnung solcher Erkenntnisse verwandelt Ihre Belegschaft in einen Motor für Innovation.

Dieser kulturelle Wandel verbessert die organisatorische Agilität. Wenn Ihr Team aktiv beteiligt ist, wird es anpassungsfähiger und widerstandsfähiger. Es verwendet nicht nur die bereitgestellten Tools, sondern sucht aktiv nach neuen Problemen, die es mit ihnen lösen kann, wodurch ein sich selbst erhaltender Kreislauf der Verbesserung entsteht. Weitere Informationen hierzu finden Sie unter Bereitstellung von Augmented Reality für die Fertigung, um diesen kulturellen Wandel zu unterstützen.

Immer einen Schritt voraus bei neuen Trends

Schließlich erfordert eine erfolgreiche Skalierung, dass Sie die Zukunft im Auge behalten. Die AR- und VR-Funktionen entwickeln sich ständig weiter, mit neuen Entwicklungen in den Bereichen KI-Integration, leichtere Hardware und ausgefeiltere Software. Auf dem Laufenden zu bleiben, stellt sicher, dass Ihre Fertigungsabläufe agil bleiben und auf das vorbereitet sind, was als Nächstes kommt.

- Richten Sie ein engagiertes Innovationsteam ein, um neue Technologien zu bewerten.

- Fördern Sie die Teilnahme an Branchen-Webinaren und Fachmessen, um über neue Trends auf dem Laufenden zu bleiben.

- Pflegen Sie enge Beziehungen zu Technologiepartnern, um Einblicke in deren Produkt-Roadmaps zu erhalten.

Indem Sie systematisch Ihre Wirtschaftlichkeitsrechnung erstellen, eine Kultur der mitarbeitergeführten Innovation fördern und auf zukünftige Trends achten, stellen Sie sicher, dass Ihr anfänglicher Erfolg mit AR und VR zur Grundlage für einen effizienteren, agileren und wettbewerbsfähigeren Fertigungsbetrieb für die kommenden Jahre wird.

Häufige Fragen zu AR und VR in der Fertigung

Die Einführung neuer Technologien wirft oft praktische Fragen bei Führungskräften in der Fertigung auf. Die Auseinandersetzung mit diesen häufigen Bedenken ist ein wichtiger erster Schritt zur Entwicklung eines effektiven Implementierungsplans.

Eine der ersten Fragen betrifft immer die Kapitalrendite. Führungskräfte benötigen die Zusicherung, dass die Vorabkosten greifbare Vorteile für das Endergebnis bringen. Der ROI für AR und VR kann sowohl erheblich als auch schnell sein, insbesondere wenn er auf spezifische, kostenintensive Probleme abzielt.

Beispielsweise kann der Einsatz von AR für die Fernunterstützung die Maschinenstillstandszeiten um bis zu 50 % reduzieren, da Spezialisten nicht mehr zu einem Standort reisen müssen. In der Montage hat sich gezeigt, dass die AR-Anleitung die Fehlerraten um über 30 % senkt, wodurch Ausschuss- und Nacharbeitskosten direkt reduziert werden.

Wie schwierig ist die Systemintegration?

Ein weiteres großes Problem ist, wie sich diese neuen Tools in den bestehenden Technologiestack integrieren lassen. Die Aussicht auf eine komplexe Integration mit einem etablierten Manufacturing Execution System (MES) oder einer Enterprise Resource Planning (ERP)-Plattform kann ein erhebliches Hindernis darstellen.

Moderne AR- und VR-Plattformen sind auf diese Herausforderung ausgelegt. Die meisten seriösen Lösungen bieten robuste APIs (Application Programming Interfaces) und SDKs (Software Development Kits), um reibungslose Verbindungen mit bestehenden Systemen zu ermöglichen. Eine gängige Integration umfasst das Abrufen von Arbeitsaufträgen oder Produktskizzen aus einem ERP-System direkt in das AR-Headset eines Bedieners, wodurch ein nahtloser Informationsfluss dort entsteht, wo er am meisten benötigt wird.

Der Schlüssel liegt darin, die Integration während der Pilotphase anzugehen. Besprechen Sie diese Funktionen mit potenziellen Anbietern und testen Sie den Datenfluss frühzeitig, um größere Probleme während einer umfassenden Einführung zu vermeiden. Dies stellt sicher, dass die Technologie bestehende Arbeitsabläufe verbessert, anstatt sie zu stören.

Was ist mit der Lernkurve für Mitarbeiter?

Schließlich gibt es noch das menschliche Element: Wie schwierig wird es für Fabrikarbeiter sein, sich täglich an die Verwendung von AR-Brillen oder VR-Headsets zu gewöhnen? Die Erfahrung zeigt, dass die Lernkurve oft kürzer ist, als Entscheidungsträger erwarten.

Industrielle AR- und VR-Schnittstellen sind auf Einfachheit ausgelegt und basieren oft auf intuitiven Steuerelementen wie Sprachbefehlen, einfachen Handgesten oder Blickverfolgung. Eine erfolgreiche Einführung umfasst immer ein strukturiertes Schulungsprogramm, in dem sich die Mitarbeiter in einer entspannten Umgebung mit der Hardware vertraut machen können.

Hier ist ein praktischer Ansatz:

- Beginnen Sie mit ‘Champions’: Identifizieren Sie eine kleine Gruppe von technisch versierten oder begeisterten Mitarbeitern, die das System zuerst erlernen. Sie können Peer-Trainer werden und die Akzeptanz im gesamten Team beschleunigen.

- Konzentrieren Sie sich auf einen einzelnen Anwendungsfall: Führen Sie die Technologie für eine bestimmte, wirkungsvolle Aufgabe ein. Geben Sie dem Team die Möglichkeit, Vertrauen aufzubauen, bevor Sie auf andere Anwendungen ausweiten.

- Sammeln Sie Feedback: Holen Sie aktiv Input von Benutzern ein. Dies hilft Ihnen, notwendige Anpassungen vorzunehmen, und zeigt, dass ihre Erfahrung geschätzt wird.

Diese Strategie trägt dazu bei, potenziellen Widerstand in begeisterte Akzeptanz zu verwandeln und sicherzustellen, dass die Technologie Ihre Belegschaft vom ersten Tag an stärkt.

Sind Sie bereit, Antworten auf Ihre eigenen Fragen darüber zu erhalten, wie diese Technologie Ihre Abläufe verändern kann? AIDAR Solutions bietet eine von Experten geführte Implementierung von AR- und VR-Tools, die messbare Ergebnisse liefern – von der Halbierung der Servicezeiten bis zur Vervierfachung des Schulungsdurchsatzes. Entdecken Sie, wie wir eine Lösung für Ihre individuellen Herausforderungen unter https://aidarsolutions.com zuschneiden können.